鋰電池激光焊接機的焊接速度與焊接厚度的關系?

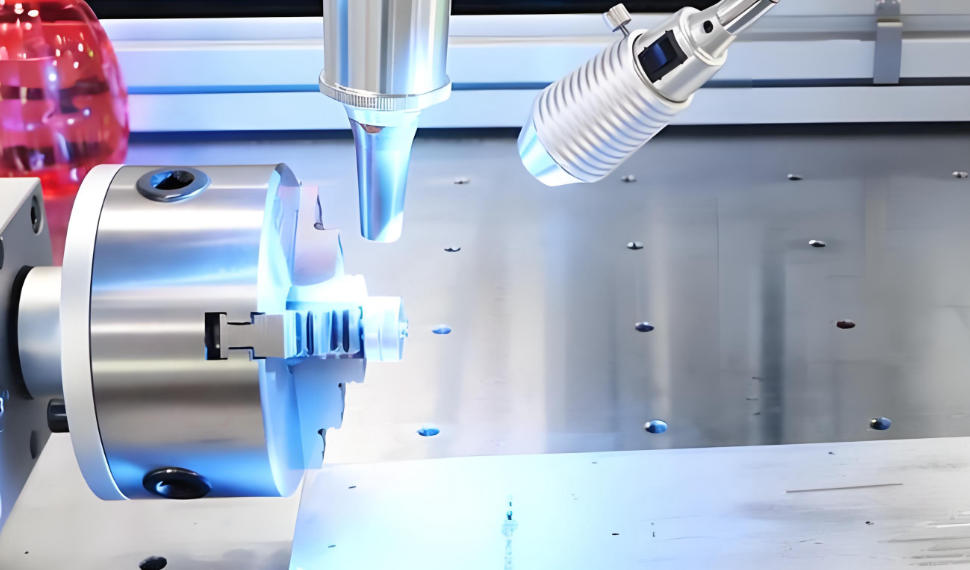

在鋰電池制造過程中,激光焊接是連接極耳、匯流排、殼體等關鍵部件的核心工藝。用戶在選型或調試鋰電池激光焊接機時,常面臨一個實際問題:焊接速度與材料厚度之間如何平衡?理解這一關系,有助于在保證質量的前提下,合理設定節拍,避免因參數不當導致虛焊、穿孔或效率低下。

一、基本規律:厚度增加,速度需降低

激光焊接的本質是通過高能量密度光束熔化材料形成焊縫。當材料厚度增大時,所需熔深增加,單位長度焊縫需要的能量也隨之上升。在激光功率不變的前提下,必須降低焊接速度,以保證足夠的能量輸入。例如,0.2 mm厚的鋁極耳在1000 W光纖激光器下可實現100 mm/s以上的焊接速度;而焊接1.0 mm厚的銅匯流排時,速度通常需降至30–50 mm/s,否則易出現熔深不足或焊縫不連續。

二、并非線性關系,需綜合工藝參數

焊接速度與厚度并非簡單反比。實際應用中,還需同步調整激光功率、脈寬、頻率、離焦量及保護氣體流量。例如,采用擺動焊接技術(wobble welding)可在相同功率下提升對厚板的熔寬與熔深適應性,從而適度提高速度;而連續模式適合中厚板高速焊接,脈沖模式則更適合薄材防燒穿。因此,不能僅憑厚度單一維度判斷速度上限。

三、材料類型影響顯著

鋰電池激光焊接機常處理鋁、銅、不銹鋼等不同材料。銅的高反射率和高導熱性使其比同等厚度的鋁更難焊接,往往需要更高功率密度或綠光激光器。這意味著即使厚度相同,銅材的可行焊接速度通常低于鋁材。用戶在規劃產線節拍時,必須區分材料體系,避免“一刀切”設定參數。

四、設備能力決定工藝窗口

并非所有鋰電池激光焊接機都能在寬厚度范圍內保持高效。高端設備配備動態調焦、實時功率反饋和閉環控制系統,可在不同厚度切換時自動補償參數,維持穩定焊縫。而低端機型若缺乏這些功能,在處理多規格產品時容易出現質量波動,反而拖慢整體效率。

焊接速度與厚度的關系是動態且多變量耦合的,選擇鋰電池激光焊接機時,應關注其工藝適應性和參數調節靈活性,而非僅看標稱最大速度。只有基于實際材料和產品結構進行科學匹配,才能實現質量與效率的真正平衡。

建議考慮海維激光的鋰電池激光焊接機——具備高精度閉環控制系統、多材料工藝數據庫及自主動態調焦技術,已在多家頭部電池企業穩定運行,兼顧焊接質量與產線節拍需求。

掃一掃添加微信

掃一掃添加微信