激光焊接機器人:焊接過程的自動化監測與優化有什么作用?

發表時間:2025/11/19

閱讀量:64

來源:

海維激光

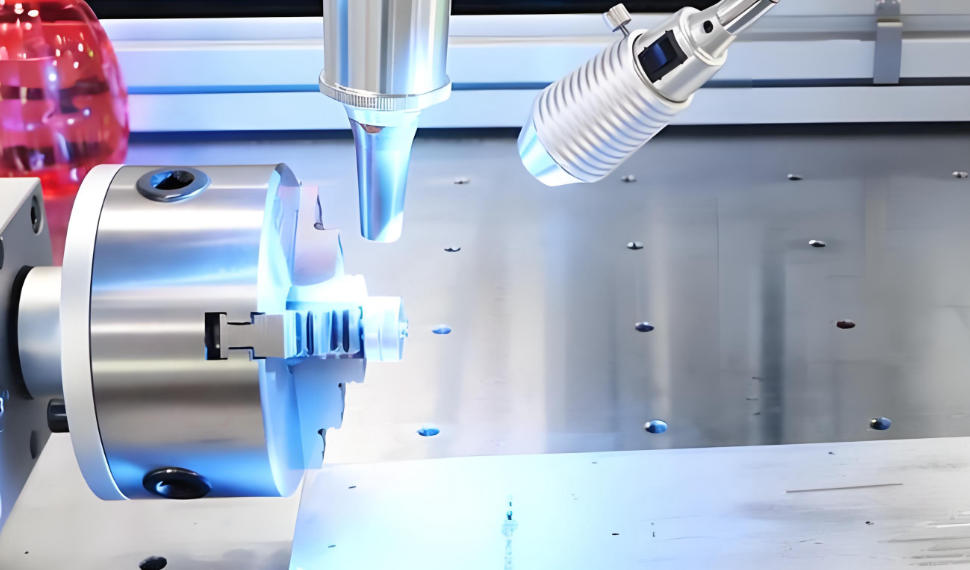

在實際生產中,很多用戶發現,即使使用了激光焊接機器人,焊接質量仍可能出現波動。問題往往不在設備本身,而在于缺乏對焊接過程的實時掌控。過去的做法是焊完再抽檢,但這種方式既滯后又被動。如今,越來越多企業開始關注焊接過程中的自動化監測與優化——這不僅能提前發現問題,還能持續提升工藝穩定性。

為什么需要過程監測?傳統焊接依賴終檢(如拉力測試、X光)判斷質量,但此時不良品已產生,返工成本高且難以追溯根本原因。而激光焊接機器人集成的過程監測技術,可在毫秒級時間內捕捉焊接狀態變化,實現“邊焊邊控”。

常見監測手段及其作用1. 同軸視覺監控

通過焊接頭內置的CMOS傳感器,實時采集熔池形貌、亮度和尺寸。當出現熔池異常縮小(可能因間隙過大)或劇烈飛濺(能量過高),系統可觸發報警或自動調整參數。

2. 等離子體/光譜分析

部分高端系統通過分光模塊監測焊接等離子體強度變化。例如,在銅材料焊接中,等離子體突然增強往往預示反射光風險上升,可聯動關閉激光輸出,保護光纖器件。

3. 位移與力反饋

結合電伺服壓緊機構或激光測距儀,監測工件在焊接過程中的熱變形量。若塌陷超出設定閾值,可動態補償Z軸高度,確保焦點位置穩定。

4. 功率閉環控制

實時檢測實際輸出功率并與設定值比對。一旦因光纖老化或冷卻異常導致功率衰減,系統可提示維護或自動提升驅動電流以維持能量一致性。

自動化監測與優化并不是可有可無的附加功能,而是激光焊接機器人實現穩定、可靠焊接的基礎保障。它幫助企業從依賴老師傅的經驗,轉向依靠數據做判斷,讓整個焊接過程更可控、更可追溯。對于注重良品率、希望減少返工并滿足質量追溯要求的企業來說,在選型時認真評估這一能力,是非常必要的。

掃一掃添加微信

掃一掃添加微信