激光加工設備如何通過優化焊接工藝減少焊接缺陷?

發表時間:2025/11/25

閱讀量:58

來源:

海維激光

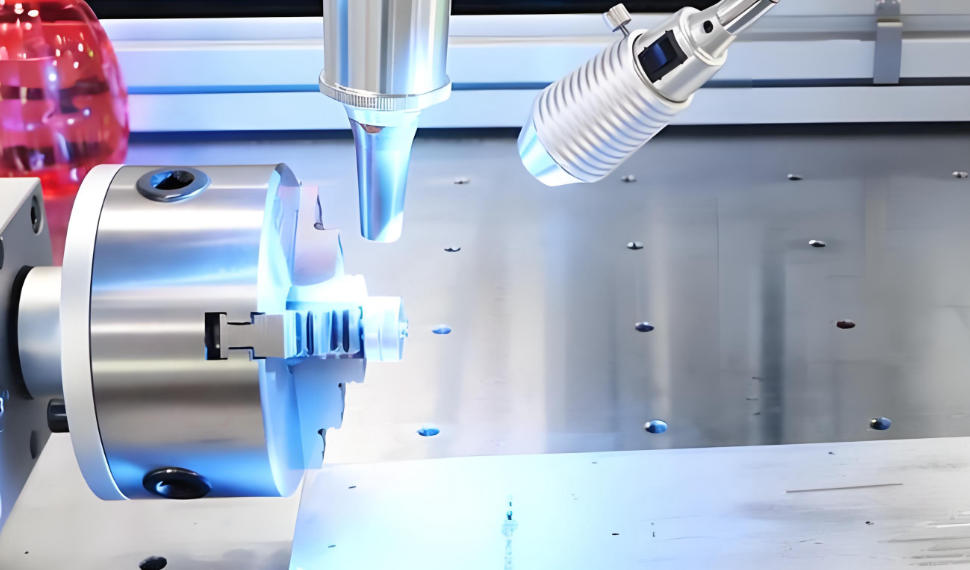

在實際生產中,即使采用高精度激光加工設備,用戶仍可能遇到氣孔、裂紋、咬邊或焊縫不連續等焊接缺陷。這些問題不僅影響產品強度和密封性,還增加返工成本。事實上,多數缺陷并非設備本身問題,而是工藝參數與材料特性未有效匹配所致。通過科學優化焊接工藝,可顯著降低缺陷率。

精準控制熱輸入是關鍵

過高的激光功率或過慢的焊接速度會導致熔池過熱,引發金屬汽化、飛濺甚至塌陷;而功率不足則造成未熔合。現代激光加工設備普遍支持脈沖調制、功率斜坡和分段控制功能。例如,在焊接鋁合金時,采用“前低后高”的功率曲線可改善熔池流動性,減少氣孔形成。

優化光束模式與離焦量

不同材料對光斑能量分布的敏感度不同。光纖激光器可通過調節光束質量(如環形+中心復合光束)實現更穩定的匙孔效應。同時,適當使用正/負離焦可控制熔深與焊縫寬度比例。例如,薄板焊接宜用負離焦以獲得窄而深的焊縫,避免燒穿。

引入過程監測實現閉環反饋

高端激光加工設備已集成同軸視覺、等離子體傳感器或聲發射檢測模塊。當系統識別到熔池異常波動或等離子體強度突變時,可自動微調參數或觸發停機,防止批量缺陷產生。這種“感知-響應”機制比事后抽檢更有效。

氣體保護與工件準備同樣重要

即便參數完美,若保護氣體流量不足或噴嘴角度偏差,仍會導致氧化或氮化夾雜。建議使用高純度氬氣或氬氦混合氣,并定期清理噴嘴。此外,焊接前對工件進行去油、去氧化層處理,能顯著提升潤濕性和結合強度。

對于計劃采購激光加工設備的用戶,建議優先選擇支持工藝數據庫、參數可追溯、且具備基礎監測功能的機型。真正的高質量焊接,不只靠硬件先進,更依賴可重復、可調控、可驗證的工藝體系。

掃一掃添加微信

掃一掃添加微信