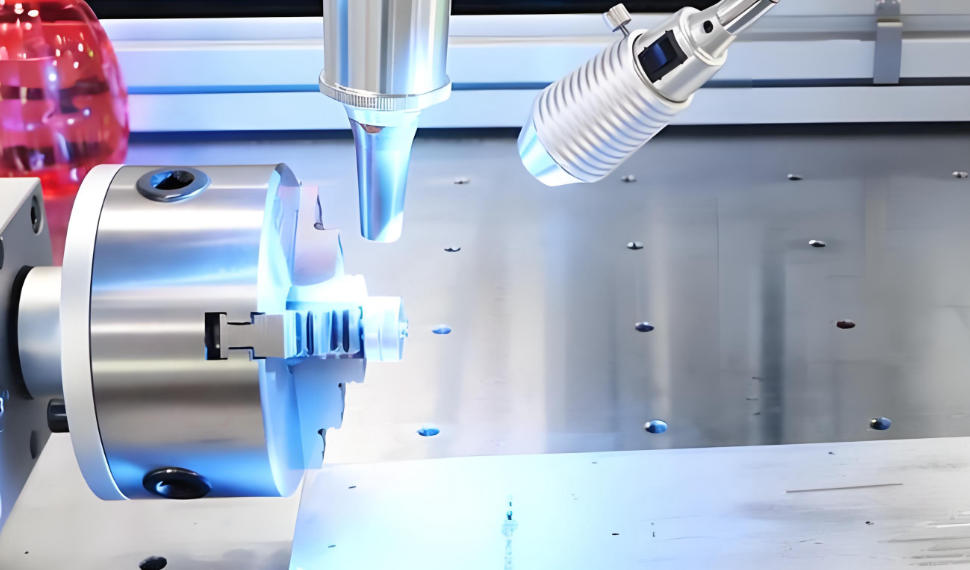

高反射率材料焊接,光纖激光焊接機的解決措施有哪些?

在新能源、電力電子和消費電子制造中,銅、鋁及其合金等高反射率材料的激光焊接需求日益增長。然而,這類材料對1070nm波長的近紅外激光(光纖激光焊接機常用波段)吸收率低,易導致能量耦合不穩定、焊接過程飛濺嚴重,甚至損傷光學器件。許多用戶在采購光纖激光焊接機后才發現,標準配置難以穩定焊接紫銅或純鋁。實際上,通過合理的工藝與設備優化,這些問題是可以有效緩解的。

問題根源:初始吸收率低與熱積累非線性

常溫下,銅對1070nm激光的吸收率不足5%,鋁約為8%。激光照射初期大部分能量被反射,只有當材料表面熔化、氧化或形成小孔后,吸收率才迅速上升。這種非線性響應容易造成“延遲起焊”或瞬間能量過沖,引發爆孔、飛濺甚至焊穿。

核心解決措施一:優化激光輸出模式

采用脈沖調制是應對高反射材料最常用且有效的方法。通過設置高功率峰值(如2–3倍平均功率)的短脈沖,可在材料升溫前快速建立熔池,提升初始吸收效率。部分高端光纖激光焊接機支持自定義脈沖波形(如階梯式、平臺式),可精細控制熔池形成過程,顯著減少飛濺。

核心解決措施二:改善材料表面狀態

在不改變基材的前提下,可通過以下方式提升吸收率:

表面粗化處理:如噴砂、滾花,增加光散射;

涂覆吸光涂層:使用專用激光吸收劑(焊接后可清洗);

預氧化處理:對銅材進行輕微氧化,形成氧化亞銅層,提高吸收率。

這些方法成本低、見效快,適合大批量生產場景。

核心解決措施三:提升光束質量與聚焦控制

高亮度(high-brightness)光纖激光器配合高質量F-theta鏡頭或動態聚焦系統,可將光斑縮小至30–50μm,大幅提升功率密度,有助于突破反射閾值。同時,精確控制離焦量(通常采用負離焦)能優化小孔穩定性,減少等離子體屏蔽效應。

輔助措施:氣體保護與過程監控

使用高純度惰性氣體(如氬氣+少量氦氣)可抑制金屬蒸氣電離,減少等離子體對激光的干擾。此外,集成同軸CCD或光電傳感器的光纖激光焊接機,可實時監測熔池狀態,在異常發生時觸發報警或參數微調,避免批量不良。

焊接銅、鋁等高反射率材料確實對光纖激光焊接機提出了更高要求,但并非無法解決。關鍵在于結合設備能力與工藝手段——比如合理使用脈沖模式、優化表面狀態、提升光束聚焦精度,并輔以有效的氣體保護和過程監控。對于用戶而言,在選型階段應優先選擇具備相關材料焊接經驗的供應商,并通過實物料測試驗證方案可行性。只要工藝匹配得當,光纖激光焊接機完全能夠實現高反射材料的穩定、可靠焊接。

掃一掃添加微信

掃一掃添加微信