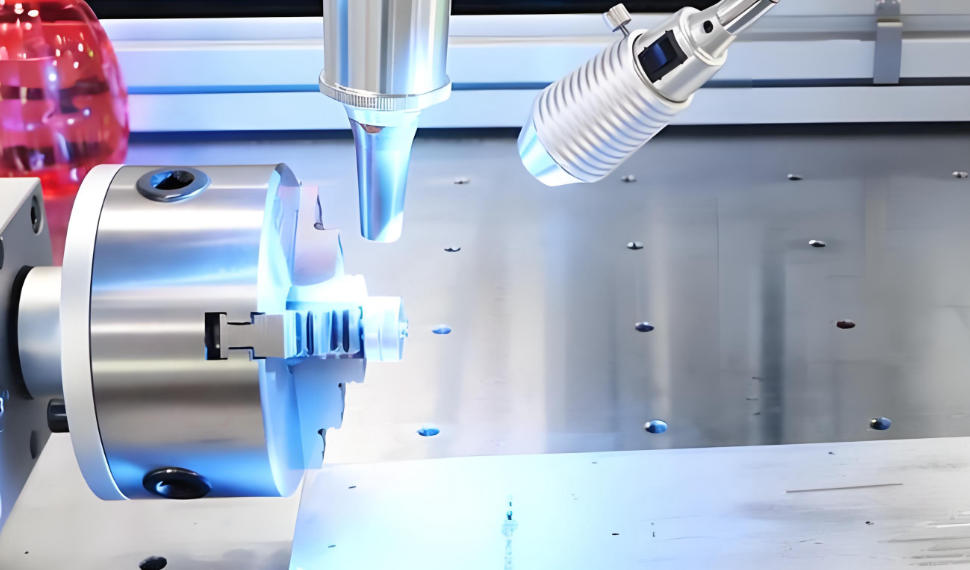

鋰電池模組激光焊接機:自動化焊接效率高

在新能源制造領域,鋰電池模組的焊接質量與生產節拍直接關系到電池包的安全性和交付能力。傳統人工上料或半自動設備已難以滿足大批量、高一致性的需求。如今,越來越多企業選擇集成穿插式倍速鏈輸送系統的鋰電池模組激光焊接機,以實現高效、穩定的自動化焊接。

為什么輸送方式如此關鍵?

鋰電池模組通常由多個電芯、匯流排、端板等組件構成,結構復雜、定位精度要求高(±0.1mm以內)。若輸送不穩定或定位偏差,極易導致焊偏、虛焊甚至短路風險。因此,材料輸送不僅是“送過去”,更是整個焊接工藝可靠性的前提。

穿插式倍速鏈:兼顧柔性與效率

所謂“穿插式設計”,是指在主輸送線上設置多個獨立工位,通過倍速鏈(雙鏈條差速結構)實現模組的快速進給+精準駐停。其優勢在于:

連續供料,無等待間隙:上游工位焊接時,下游可同步上料或下料,提升設備利用率;

定位重復性高:配合氣動夾具或伺服頂升機構,確保每次焊接位置一致;

兼容多型號切換:通過更換治具托盤,可在同一條線上處理不同尺寸的鋰電池模組,適應小批量多品種生產。

例如,一套標準配置的鋰電池模組激光焊接機,采用穿插式倍速鏈后,單模組焊接周期可控制在15–25秒,較傳統轉盤式或機械手搬運方案提升20%以上產能。

與激光系統的協同控制

高效的輸送必須與激光焊接動作無縫銜接。先進設備通常通過PLC或工業PC實現:

倍速鏈到位信號觸發激光焊接啟動;

焊接完成反饋后,自動釋放夾具并放行模組;

異常時(如定位超差),系統暫停并報警,防止不良品流入下道工序。

此外,部分機型還集成掃碼槍,自動讀取模組二維碼,調用對應焊接參數,避免人為選錯程序。

設備選擇建議

在采購鋰電池模組激光焊接機時,不要只關注激光功率或焊接速度,應重點考察:

輸送系統是否為工業級倍速鏈(非簡易皮帶);

是否支持快速換型和防錯機制;

與前后工序(如裝配、檢測)的接口是否標準化。

鋰電池模組激光焊接機的輸送方式不是輔助功能,而是影響整線效率和焊接質量的關鍵環節。穿插式倍速鏈設計通過連續送料與精準定位的結合,有效解決了節拍瓶頸和一致性難題。對于正在規劃或升級產線的用戶來說,在設備選型時把輸送系統的穩定性、兼容性和控制邏輯納入核心評估項,比單純關注激光參數更有實際意義。畢竟,在新能源制造中,穩定可靠的自動化,才是長期降本增效的基礎。

掃一掃添加微信

掃一掃添加微信