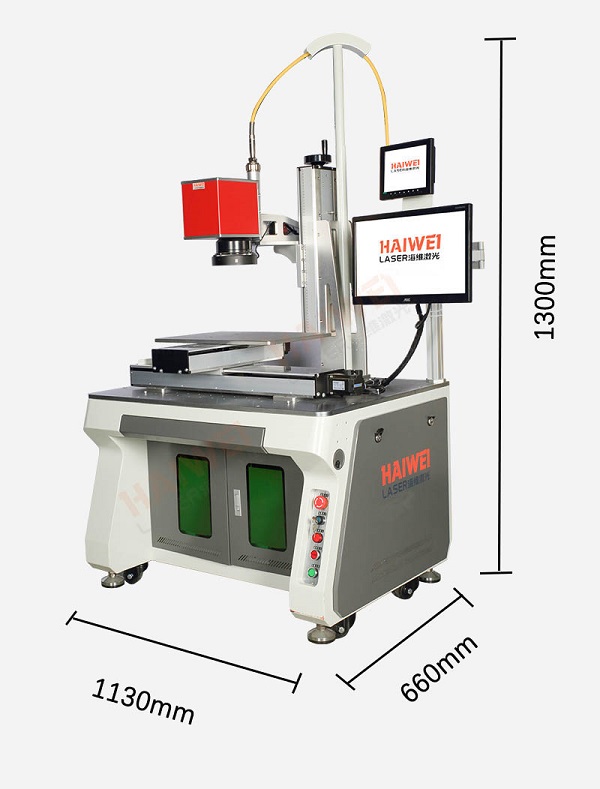

激光加工設備:滿足精密焊縫寬度的生產需求

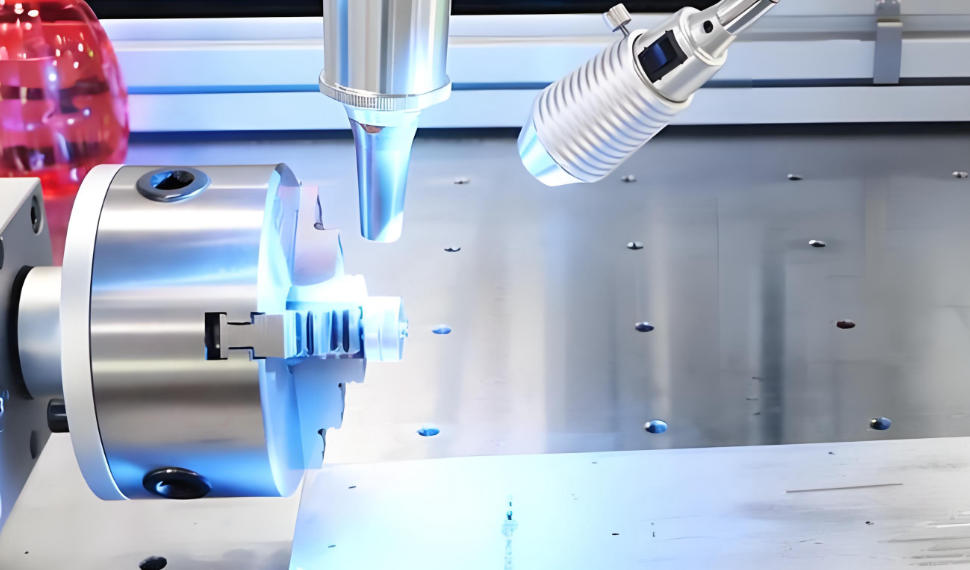

在電子、汽車零部件、新能源等制造領域,客戶對焊縫寬度的要求越來越嚴格——常見需求如0.3mm、0.5mm甚至更窄,且整條焊縫的寬度波動通常要求控制在±0.05mm以內。這種精度已經超出了傳統電弧焊或電阻焊的能力范圍。而激光加工設備憑借能量集中、熱影響區小、控制精準等特點,成為實現這類精密焊縫的主流選擇。不過,“能焊出窄縫”和“在批量生產中穩定焊出合格窄縫”是兩回事。要真正滿足實際生產需求,需要從設備配置到工藝參數進行系統性匹配。

焊縫寬度由哪些因素決定?

很多人以為焊縫寬度只和激光功率有關,其實不然。在實際應用中,以下參數共同作用:

聚焦光斑直徑:由激光波長、光纖芯徑和聚焦鏡焦距決定,是物理上限;

離焦量:正/負離焦會顯著改變熔池寬度;

焊接速度:速度越快,熱輸入越少,焊縫越窄;

材料吸收率與導熱性:如銅比不銹鋼更難控制窄縫;

運動系統穩定性:軸抖動或加減速波動會導致局部寬窄不均。

例如,在1mm厚SUS304不銹鋼上實現0.4±0.05mm焊縫,通常需采用20–50W連續激光、高速振鏡(>300mm/s)配合精確負離焦。

設備能力是基礎,工藝匹配是關鍵

一臺標稱“可做精密焊接”的激光加工設備,若缺乏以下能力,仍難以滿足實際需求:

高動態響應的運動控制:伺服或振鏡需支持平滑軌跡插補,避免拐角堆積;

實時功率閉環:確保輸出能量穩定,不受電網波動影響;

可重復的焦距控制:Z軸或自動對焦模塊需保證每次焊接高度一致;

潔凈的光路環境:灰塵或鏡片污染會導致光斑畸變,直接影響縫寬一致性。

此外,部分高端機型配備同軸視覺系統,可在焊接前自動識別焊縫位置,并微調軌跡,進一步提升精度。

用戶如何驗證設備是否達標?

建議在采購前提出明確測試要求:

提供與量產一致的材料和接頭形式;

要求連續焊接20件以上,測量每段焊縫寬度;

檢查設備是否記錄關鍵參數(如實際功率、速度、Z高),便于追溯。

不要僅憑單次打樣效果做判斷,穩定性才是量產的核心。

要穩定滿足精密焊縫寬度的生產要求,靠的不是單一部件的性能,而是整套激光加工設備在光學系統、運動控制、工藝參數和過程穩定性上的協同表現。對于有實際量產需求的用戶來說,與其被參數表上的“最小光斑”或“最高精度”吸引,不如關注設備在連續運行中的重復性和參數可控性。建議在選型階段就用真實工件做多輪打樣,重點看焊縫寬度的一致性,而不是單次效果。這樣選出來的設備,才真正經得起產線考驗。

掃一掃添加微信

掃一掃添加微信