如何通過優(yōu)化光纖激光焊機工藝參數(shù)來提升焊接接頭疲勞強度?

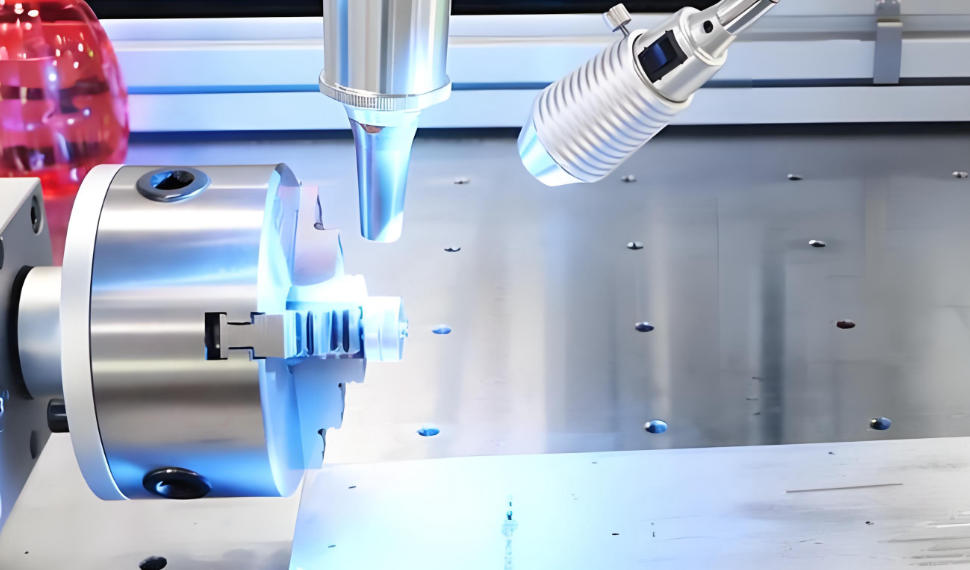

在軌道交通、工程機械及航空航天等對安全性要求極高的領域,焊接接頭的疲勞強度是衡量結(jié)構件可靠性與使用壽命的核心指標。光纖激光焊機以其能量集中、熱輸入精確的特點,為實現(xiàn)高疲勞強度的焊縫提供了工藝基礎。但要充分發(fā)揮這一潛力,關鍵在于對激光功率、焊接速度、離焦量等核心參數(shù)進行系統(tǒng)性協(xié)同優(yōu)化。

焊縫的幾何形貌是影響疲勞強度的首要因素。優(yōu)化工藝參數(shù)的首要目標是獲得一個寬高比適中、平滑過渡至母材的焊縫截面。過高的激光功率或過慢的焊接速度可能導致焊縫過深、余高過大,在焊趾處形成尖銳的幾何缺口,成為疲勞裂紋萌生的源頭。反之,能量不足則可能產(chǎn)生未焊透缺陷。通過精細調(diào)整功率與速度的匹配,可以形成一個平滑的凹形或微凸形焊縫輪廓,顯著降低應力集中系數(shù),這是提升抗疲勞性能的基礎。

內(nèi)部缺陷的控制同樣依賴于參數(shù)的精準調(diào)控。氣孔和裂紋是疲勞強度最危險的“殺手”。較高的焊接速度有助于熔池快速凝固,抑制氣孔的產(chǎn)生,但速度過快又可能因熔池不穩(wěn)定導致飛濺或形成咬邊。激光功率的穩(wěn)定性也至關重要,波動過大會造成熔池擾動。此外,采用適當?shù)碾x焦量(將焦點置于工件表面下方一定深度)可以拓寬焊縫、穩(wěn)定熔池流動,有利于氣體逸出,從而獲得致密無缺陷的焊縫內(nèi)部組織。

殘余應力是另一個影響疲勞行為的關鍵因素。激光焊接較小的熱輸入有利于降低整體焊接變形和殘余應力水平。然而,焊縫中心快速冷卻仍會形成一定的拉應力。通過優(yōu)化參數(shù)組合,可以在一定程度上控制熱循環(huán)。例如,在多層焊或厚板焊接時,調(diào)整后續(xù)焊道的能量輸入,能對前道焊縫產(chǎn)生一定的“熱處理”效應,有助于均勻化和降低殘余應力。此外,采用擺動焊接等工藝,可以進一步分散熱輸入,改善應力分布。

必須認識到,工藝參數(shù)的優(yōu)化并非單一變量的孤立調(diào)整,而是一個尋求最佳匹配的協(xié)同過程。針對特定的材料與接頭形式,需要通過系統(tǒng)的工藝試驗,建立“功率-速度-離焦量”等核心參數(shù)與焊縫成形、缺陷率及微觀組織的關聯(lián)圖譜。一個經(jīng)過優(yōu)化的參數(shù)集,能夠在確保熔深和焊接效率的同時,綜合改善焊縫幾何形狀、減少內(nèi)部缺陷并優(yōu)化應力狀態(tài),從而從根本上提升焊接結(jié)構在交變載荷下的耐久性。

掃一掃添加微信

掃一掃添加微信