激光焊接機:保障金屬件焊縫的疲勞性能

發表時間:2025/12/04

閱讀量:33

來源:

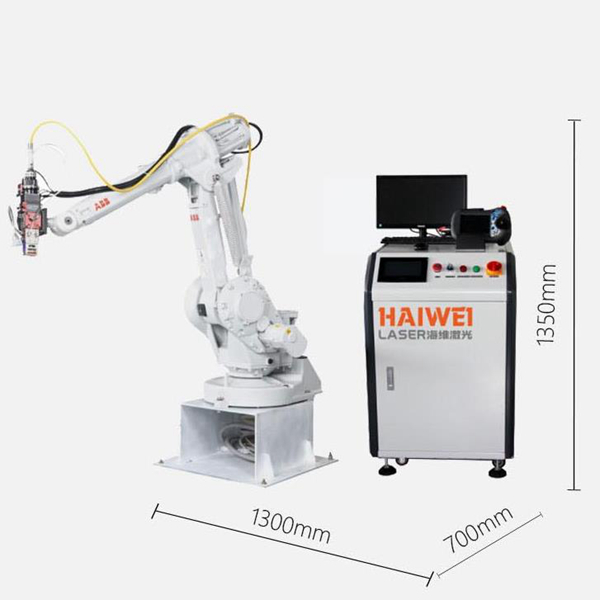

海維激光

在軌道交通、新能源汽車、航空航天等對結構安全要求嚴苛的行業中,金屬部件的疲勞壽命直接關系到整機可靠性。而焊縫作為結構中最薄弱的環節,其疲勞性能往往成為設計與制造的關鍵瓶頸。如何通過激光焊接機提升焊縫抗疲勞能力,已成為高端制造領域的重要關注點。

疲勞失效的根源:傳統焊接的局限性

傳統電弧焊或電阻焊在焊接過程中熱輸入大、熔池冷卻慢,易形成粗大晶粒、氣孔、咬邊及殘余拉應力。這些缺陷在交變載荷下極易成為疲勞裂紋的起始點。尤其在薄板高強鋼、鋁合金等材料上,問題更為突出。

相比之下,激光焊接機憑借高能量密度、小熱影響區和快速凝固特性,能顯著減少上述缺陷。但并非所有激光焊接機都能自動實現高疲勞性能焊縫——關鍵在于工藝控制精度與系統集成能力。

提升疲勞壽命的三大技術要素

精確的能量調控

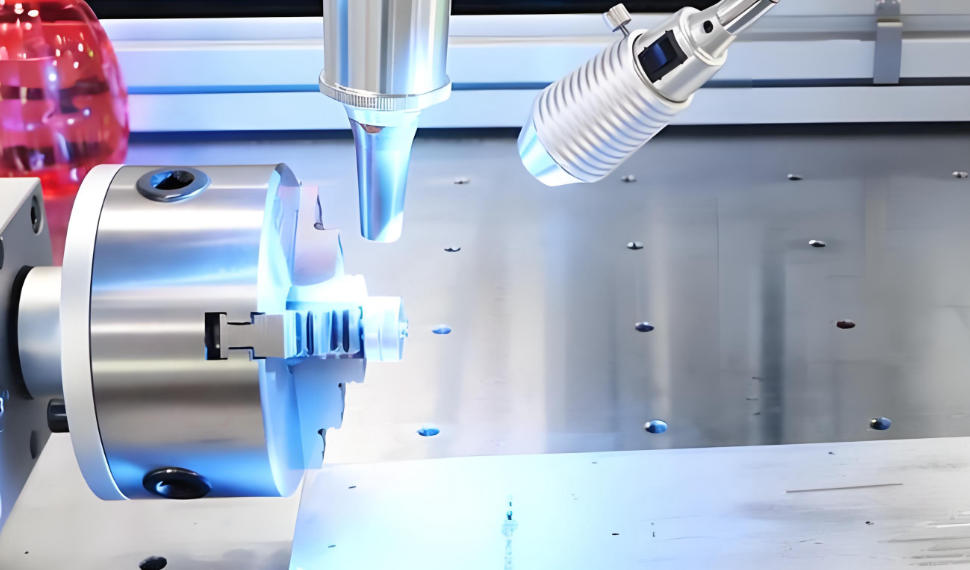

高端激光焊接機配備實時功率閉環控制系統,可動態調節峰值功率與脈寬,在保證熔深的同時避免過熱。例如,在焊接電池托盤用鋁合金時,采用調制波形可抑制氣孔生成,提升焊縫致密性。

優化的焊縫幾何形貌

疲勞裂紋常始于焊趾處的應力集中點。通過光束擺動、復合填絲或同軸送粉技術,激光焊接機可實現平滑過渡的焊縫輪廓,降低局部應力梯度。實測數據顯示,優化后的焊趾角度可使疲勞強度提升15%~25%。

殘余應力的有效管理

某些先進激光焊接機集成在線溫度監測與后處理模塊(如局部激光沖擊或退火),可在焊接過程中主動調控殘余應力分布,將表面拉應力轉為壓應力,從而延緩裂紋萌生。

真正可靠的激光焊接機,不是單純追求速度或功率,而是以最終服役性能為導向。只有將設備硬件、工藝算法與材料科學深度融合,才能系統性保障焊縫的疲勞壽命,滿足高端裝備長周期、高安全的使用需求。

掃一掃添加微信

掃一掃添加微信