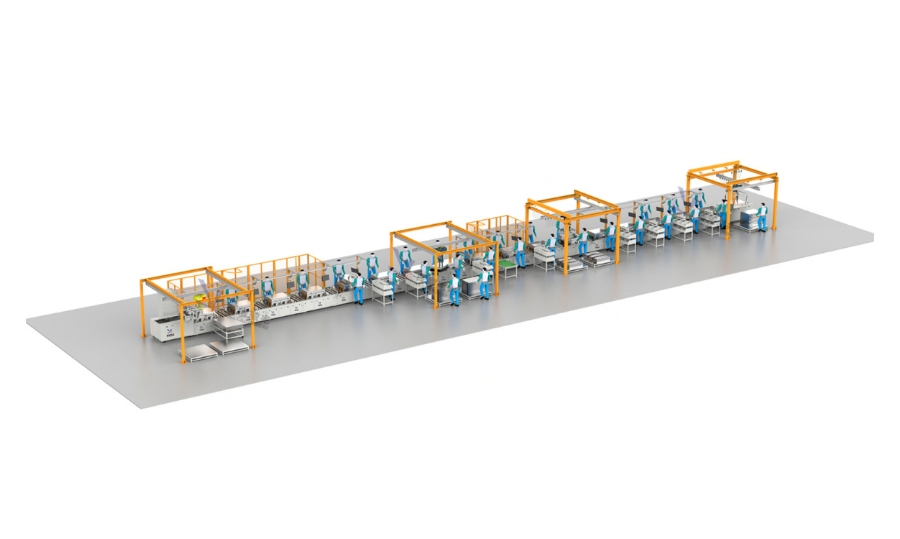

激光設(shè)備焊接質(zhì)量對pack鋰電池自動(dòng)化生產(chǎn)線的影響多大?

在pack鋰電池自動(dòng)化生產(chǎn)線中,焊接工序是連接電芯、匯流排、極柱與連接片的關(guān)鍵環(huán)節(jié),其質(zhì)量直接影響電池模組的安全性、循環(huán)壽命和整體性能。隨著新能源汽車和儲能系統(tǒng)對電池一致性要求的提高,激光焊接質(zhì)量已成為整條產(chǎn)線穩(wěn)定運(yùn)行的核心影響因素之一。

1. 焊接質(zhì)量決定電性能一致性

良好的激光焊接能確保低電阻連接,減少發(fā)熱風(fēng)險(xiǎn)。若出現(xiàn)虛焊、焊穿或熔深不足,會導(dǎo)致局部電阻升高,電池在充放電過程中產(chǎn)生熱點(diǎn),長期運(yùn)行可能引發(fā)熱失控。在pack鋰電池自動(dòng)化生產(chǎn)線中,這種缺陷一旦流入后續(xù)工序,將大幅增加模組失效概率。

2. 直接影響生產(chǎn)良率與返修成本

自動(dòng)化產(chǎn)線追求高節(jié)拍、低廢品率。焊接缺陷往往在電性能測試或EOL檢測階段才被發(fā)現(xiàn),此時(shí)模組已基本組裝完成,返修需拆解結(jié)構(gòu)件,耗時(shí)耗力。高質(zhì)量的激光焊接可降低后端檢測不合格率,提升整線OEE(設(shè)備綜合效率)。

3. 關(guān)系到結(jié)構(gòu)強(qiáng)度與安全可靠性

動(dòng)力電池在車輛運(yùn)行中需承受振動(dòng)、沖擊等機(jī)械應(yīng)力。焊接強(qiáng)度不足可能導(dǎo)致連接件脫落或斷裂,影響整車安全。激光焊接具備熔深可控、熱影響區(qū)小的優(yōu)勢,配合合理的工藝參數(shù),可實(shí)現(xiàn)高強(qiáng)度、高可靠性的連接。

4. 影響產(chǎn)線智能化水平與數(shù)據(jù)追溯

現(xiàn)代pack鋰電池自動(dòng)化生產(chǎn)線普遍集成焊接監(jiān)控系統(tǒng),如熔深監(jiān)測、焊縫跟蹤、能量反饋等。這些數(shù)據(jù)不僅用于實(shí)時(shí)判定焊點(diǎn)質(zhì)量,還可上傳至MES系統(tǒng),實(shí)現(xiàn)全過程追溯。焊接質(zhì)量穩(wěn)定,才能保證數(shù)據(jù)有效性和工藝可分析性。

5. 對設(shè)備選型與工藝驗(yàn)證提出更高要求

并非所有激光設(shè)備都能滿足動(dòng)力電池焊接需求。企業(yè)應(yīng)關(guān)注激光器的穩(wěn)定性、光束質(zhì)量、脈沖可控性以及焊接頭的防護(hù)等級。同時(shí),需建立完整的工藝開發(fā)流程,通過金相分析、拉力測試、CT掃描等手段驗(yàn)證焊接可靠性。

綜上所述,激光設(shè)備的焊接質(zhì)量不僅是單一工序的技術(shù)問題,更是決定pack鋰電池自動(dòng)化生產(chǎn)線效率、安全與成本控制的關(guān)鍵環(huán)節(jié)。企業(yè)在規(guī)劃產(chǎn)線時(shí),應(yīng)將焊接工藝作為核心模塊進(jìn)行評估,優(yōu)先選擇具備成熟應(yīng)用案例和完整技術(shù)支持能力的設(shè)備供應(yīng)商如海維激光,確保從源頭保障電池模組品質(zhì)。

掃一掃添加微信

掃一掃添加微信