鋰電池pack線廠家:生產線后期擴產是否需要整體更換設備?

對于正在規劃或已投入運行的鋰電池pack生產項目,一個關鍵問題是:未來產能提升時,是否必須整體更換現有設備?作為專業鋰電池pack線廠家,我們從實際項目經驗出發,給出明確答案——通常不需要整體更換,關鍵在于前期設計的可擴展性。

擴產的核心:模塊化設計決定升級空間

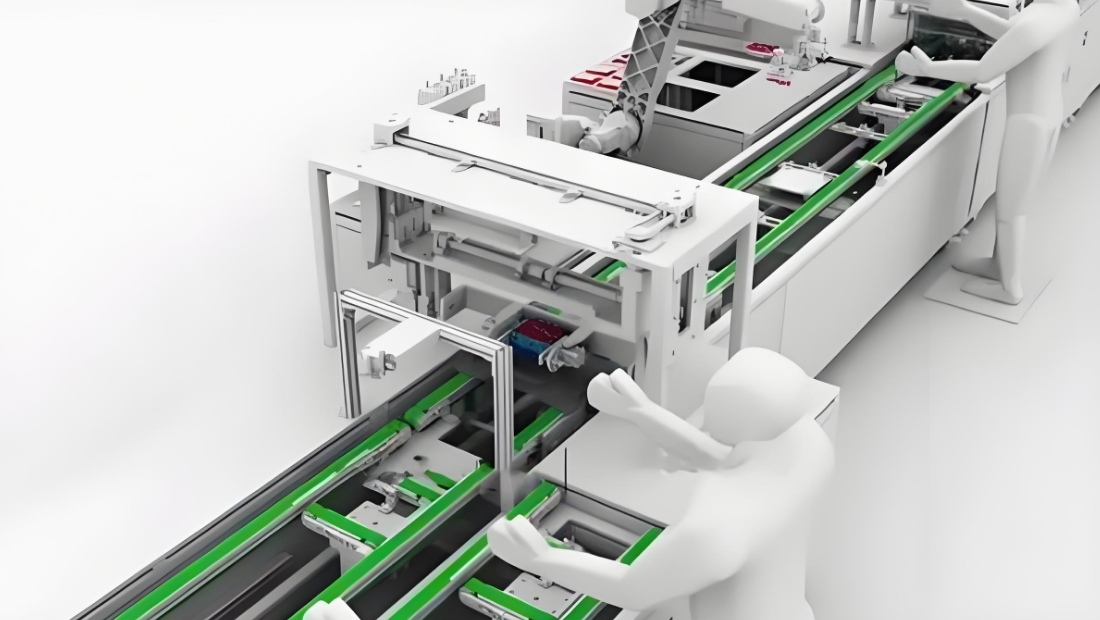

現代鋰電池pack生產線普遍采用模塊化架構。這意味著產線由多個功能單元組成,如電芯上料、檢測、堆疊/模組裝配、焊接、測試、PACK組裝等。每個模塊可獨立運行,也可通過輸送系統和中央控制系統集成。

當產能需求增長時,廠家可通過以下方式實現擴產:

并行增加工位:在瓶頸工序(如焊接或測試)增加相同模塊,實現多工位并行作業;

延長節拍或提升速度:部分設備支持通過參數優化或硬件升級提高運行速度;

擴展自動化層級:原本人工上下料環節可加裝機械手或自動輸送線,提升整體OEE(設備綜合效率)。

哪些情況需要更換設備?

并非所有設備都適合升級。以下情況可能需要局部更換:

早期設備接口不兼容新系統(如通信協議為專有格式,無法接入MES);

關鍵設備(如焊接機)功率或精度已達極限,無法滿足新產品要求;

廠房布局嚴重受限,無法容納新增模塊。

但這些屬于局部調整,而非整線淘汰。

如何避免未來被動?選型時的關鍵點

作為鋰電池pack線廠家,我們建議客戶在初期選型時關注:

開放性控制系統:優先選擇支持主流PLC、支持Modbus、Profinet等通用協議的設備;

標準機械接口:輸送線寬度、高度、節距應符合行業通用標準,便于后期對接;

預留擴展接口:電氣柜、氣路、網絡端口應預留冗余,支持后續功能擴展;

供應商技術支持能力:選擇有長期服務能力和升級經驗的鋰電池pack生產線供應商。

真實案例:從100MWh到300MWh的平穩過渡

某儲能客戶初始配置1條產線,年產能100MWh。兩年后需求增長,我們在原線基礎上增加2套測試模塊和1套自動裝配單元,并升級輸送系統,最終實現300MWh產能,設備利舊率超80%,大幅降低投資成本。

鋰電池pack產線擴產不等于推倒重來。選擇具備擴展能力的鋰電池pack線廠家如海維激光,從設計階段就規劃好升級路徑,才能實現產能靈活調整,減少后續投入成本。

掃一掃添加微信

掃一掃添加微信