激光焊接機的焊接精度怎么樣?

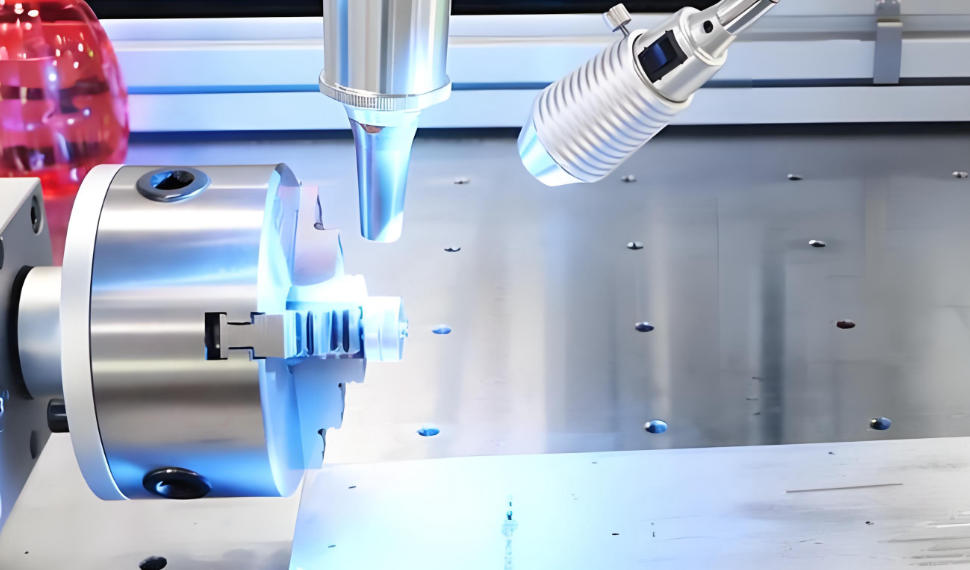

在精密制造領域,焊接精度直接影響產品的結構強度、外觀質量和后續裝配效率。對于正在評估自動化焊接方案的企業來說,激光焊接機的焊接精度是核心關注點之一。與傳統焊接方式相比,激光焊接在定位、焊縫成形和過程控制方面具有明顯優勢。

重復定位精度可達±0.02mm

現代激光焊接機通常采用高精度伺服運動平臺或工業機器人配合振鏡系統,確保焊點或焊縫路徑的精準執行。在固定光路+工作臺移動的結構中,重復定位精度普遍可達±0.02mm以內;使用高速掃描振鏡時,軌跡控制精度也能穩定在±0.05mm范圍內,滿足大多數精密部件的焊接要求。

焊縫寬度窄,熱變形小

由于激光束能量集中,激光焊接機形成的焊縫寬度通常僅為0.2~1.0mm,遠小于傳統電弧焊。這種窄縫焊接有效減少了熱輸入區域,從而降低材料因受熱不均導致的變形。對于薄板材料(如0.1mm不銹鋼片)或復雜結構件,這一特性尤為重要,能顯著減少焊后校形和打磨工序。

影響焊接精度的關鍵因素

雖然設備本身具備高精度潛力,但實際焊接效果還受以下因素影響:

夾具設計:工件裝夾是否穩定、定位是否準確,直接決定焊縫與預設路徑的匹配度;

光路穩定性:長期運行中,鏡片污染或機械振動可能引起光束偏移,需定期維護校準;

材料匹配與間隙控制:對接間隙過大或材料厚度不均會導致熔池流動不穩定,影響成形精度;

工藝參數優化:功率、速度、離焦量等參數需根據具體材料和結構進行精細調試。

實時監控提升過程可控性

高端激光焊接機可集成視覺定位、焊縫跟蹤和熔池監測系統。通過CCD相機自動識別工件位置,補償裝夾誤差;利用紅外傳感器實時反饋熔池狀態,動態調整參數,進一步提升焊接精度的一致性和可靠性。

不同應用場景的精度表現

在電池極耳焊接中,焊縫位置偏差可控制在±0.1mm內;醫療器械外殼封焊可實現無咬邊、無塌陷的均勻焊線;汽車傳感器支架焊接則能保證多個焊點位置高度統一,便于自動化裝配。

激光焊接機具備實現高焊接精度的技術基礎,但要發揮其全部潛力,必須結合合理的工裝設計、穩定的設備狀態和成熟的工藝方案。企業在選購時,應關注整機精度指標、控制系統性能以及供應商的工藝調試能力,而不僅僅是激光器本身的參數。

掃一掃添加微信

掃一掃添加微信