針對頻繁更換加工任務的場景,激光加工設備的便捷程度如何?

在小批量、多品種的生產模式下,頻繁更換加工任務已成為許多制造企業的常態。這種生產節奏對激光加工設備提出了更高要求:不僅要保證加工質量,更要具備快速切換、穩定復現工藝的能力。然而,實際應用中,一些設備雖標稱“柔性高”,換型過程卻仍依賴繁瑣的手動調整和經驗判斷,導致效率難以提升。究其原因,往往在于設備在設計階段未將“便捷換型”作為系統性目標來實現。

換型便捷的核心要素

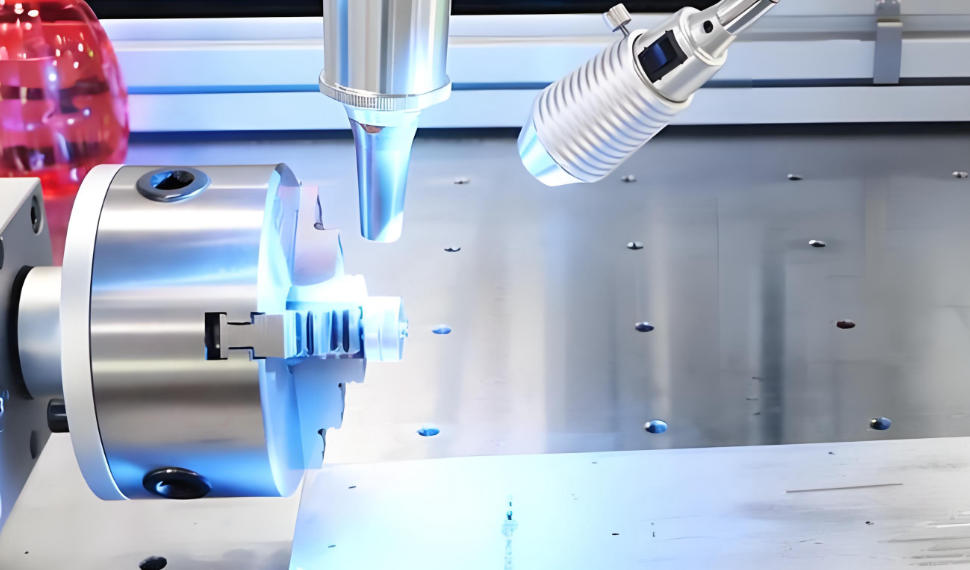

一臺適合多任務切換的激光加工設備,應具備以下能力:

1. 參數配方管理

不同產品對應獨立的工藝參數包(如功率、速度、焦距、氣體流量),操作員只需選擇產品編號,系統自動加載全部設置,避免手動逐項輸入帶來的錯誤和耗時。

2. 自動定位與對焦

通過集成視覺系統或激光測距傳感器,設備可自動識別工件位置并調整焦點高度。例如,在焊接不同厚度的電池busbar時,無需人工墊片或手動調焦,減少準備時間50%以上。

3. 模塊化夾具接口

快換夾具平臺配合標準化定位銷,使機械裝夾可在幾分鐘內完成。部分高端機型還支持夾具ID識別,自動匹配對應程序。

4. 圖形化編程界面

非專業人員也能通過拖拽軌跡、設定焊點順序完成新任務編程,而非依賴G代碼或外部軟件。

常見問題與應對方案

問題一:換型后首件合格率低

原因多為參數未校準或焦點偏移。解決方案是引入閉環校驗機制——設備在正式加工前自動執行試焊,并通過熔池監測判斷是否達標。

問題二:缺乏換型記錄追溯

建議選擇能自動記錄每次換型時間、操作員、加載配方及首件結果的激光加工設備,便于后續分析瓶頸環節。

激光加工設備選擇建議

在評估激光加工設備的換型便捷性時,不要僅聽廠商介紹,應要求現場演示真實切換流程:從A產品停機到B產品首件產出,全程計時并觀察所需人力。同時確認是否支持遠程配方下發、權限分級管理等實用功能。

對于多品種生產場景,激光加工設備的便捷性不是“有沒有自動化”,而是“換得快不快、穩不穩定、靠不靠人”。只有將工藝、機械與軟件協同優化,才能真正實現高效柔性生產。企業在采購時,應把換型效率作為核心考核指標之一。

掃一掃添加微信

掃一掃添加微信