激光設(shè)備在焊接時(shí)如何避免出現(xiàn)裂紋?有哪些特殊工藝要求?

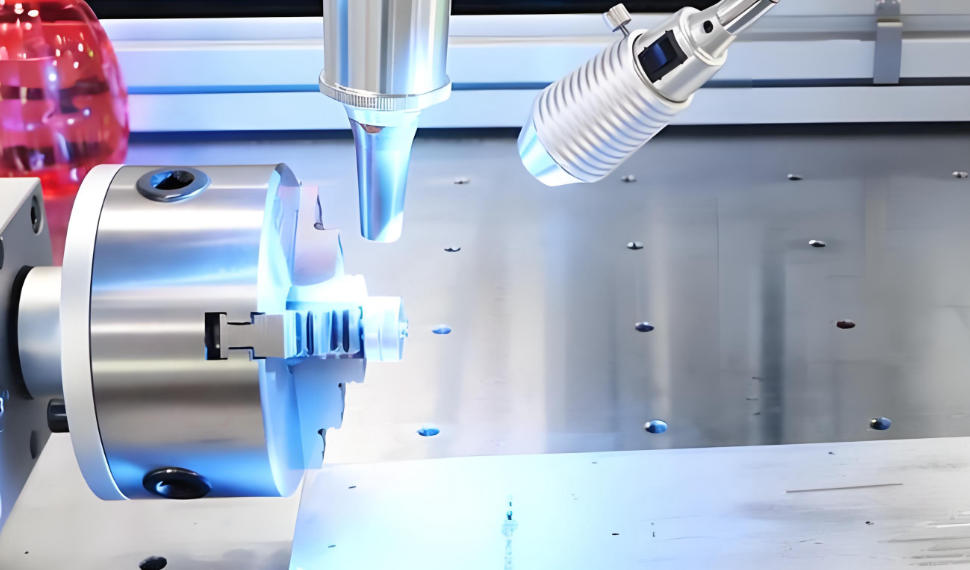

在使用激光設(shè)備進(jìn)行高精度焊接時(shí),裂紋是影響產(chǎn)品可靠性的典型缺陷,尤其在焊接鋁合金、高強(qiáng)鋼或異種金屬時(shí)更為常見。許多用戶誤以為裂紋僅與材料本身有關(guān),實(shí)際上,激光設(shè)備的工藝參數(shù)設(shè)置、熱管理方式和過程控制策略才是決定性因素。

裂紋產(chǎn)生的主要原因

激光焊接裂紋多為熱裂紋(凝固裂紋),主要源于:

冷卻速率過快:高能量密度導(dǎo)致熔池快速凝固,收縮應(yīng)力無法釋放;

合金元素偏析:如鋁合金中的硅、銅在晶界富集,降低局部熔點(diǎn);

拘束度過高:工件剛性大或夾具過緊,阻礙焊縫自由收縮;

表面污染:油污、氧化膜引入雜質(zhì),誘發(fā)脆性相。

關(guān)鍵工藝控制措施

優(yōu)化熱輸入與冷卻節(jié)奏

采用脈沖激光模式或多段波形控制,在保證熔深的同時(shí)延長熔池存在時(shí)間,利于氣體逸出和應(yīng)力松弛。對(duì)于易裂材料,可適當(dāng)降低焊接速度或增加離焦量,減小溫度梯度。

引入光束擺動(dòng)技術(shù)

通過振鏡或擺動(dòng)焊接頭使光斑沿焊縫橫向周期運(yùn)動(dòng),擴(kuò)大熔池寬度,改善流動(dòng)性,減少柱狀晶生長方向集中,從而抑制裂紋萌生。擺動(dòng)頻率和幅度需根據(jù)材料厚度匹配。

預(yù)熱與后熱處理(視情況)

對(duì)于厚板高強(qiáng)鋼或大型結(jié)構(gòu)件,可在焊前局部預(yù)熱至100–200℃,降低冷卻速率;焊后緩冷也有助于應(yīng)力釋放。但需注意,電池等精密部件通常不允許整體加熱,應(yīng)優(yōu)先通過參數(shù)優(yōu)化解決。

嚴(yán)格控制材料狀態(tài)

焊前必須清除氧化層、油脂等污染物。對(duì)鋁合金建議采用化學(xué)或機(jī)械清潔,并在4小時(shí)內(nèi)完成焊接,避免重新氧化。

設(shè)備功能支持

一臺(tái)適合抗裂焊接的激光設(shè)備應(yīng)具備:

可編程脈沖波形輸出;

實(shí)時(shí)功率閉環(huán)反饋;

支持?jǐn)[動(dòng)焊接功能;

配備同軸保護(hù)氣(高純氬或氦氬混合氣),減少氧化和氣孔。

避免焊接裂紋不是靠單一手段,而是材料、工藝與激光設(shè)備能力的系統(tǒng)配合。企業(yè)在采購激光設(shè)備時(shí),應(yīng)結(jié)合自身產(chǎn)品材料特性,驗(yàn)證其在實(shí)際工況下的抗裂表現(xiàn),而非僅關(guān)注最大功率或速度指標(biāo)。只有將工藝細(xì)節(jié)融入設(shè)備選型,才能從源頭保障焊接質(zhì)量。

掃一掃添加微信

掃一掃添加微信