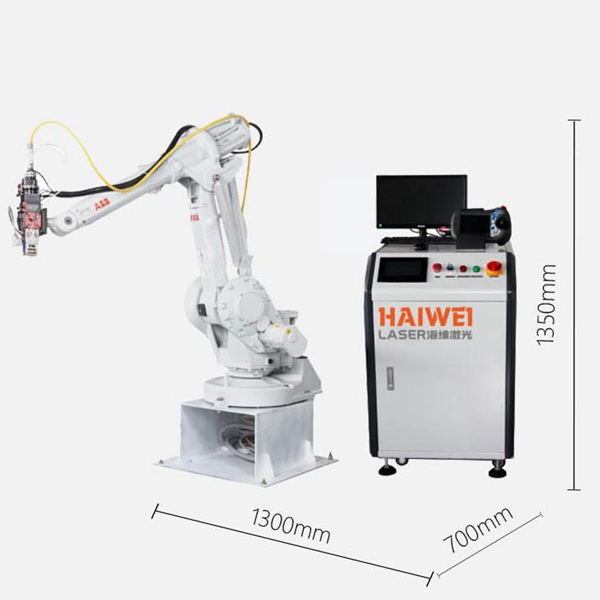

激光焊接機器人:輕松搞定曲面焊接需求

在汽車零部件、儲能結(jié)構(gòu)件和消費電子外殼等制造中,越來越多產(chǎn)品采用異形或三維曲面設(shè)計。傳統(tǒng)固定光路激光設(shè)備難以適應(yīng)復(fù)雜輪廓,而人工焊接又存在一致性差、效率低的問題。激光焊接機器人憑借靈活的運動能力和精準(zhǔn)的軌跡控制,成為解決這類焊接需求的有效方案。

曲面焊接的核心挑戰(zhàn)

曲面焊接并非簡單地“沿著外形走一圈”。實際難點在于:

焊縫間距變化:曲率導(dǎo)致激光焦點與工件距離波動,影響熔深;

入射角偏移:激光束若非垂直入射,能量吸收率下降,易出現(xiàn)未熔合;

熱變形累積:連續(xù)焊接時局部升溫可能改變工件形貌,干擾后續(xù)軌跡。

這些問題若不系統(tǒng)應(yīng)對,即便使用機器人,也難以保證質(zhì)量穩(wěn)定。

激光焊接機器人如何應(yīng)對?

高精度離線編程+3D視覺引導(dǎo)

通過CAD模型生成初始軌跡,并結(jié)合3D視覺系統(tǒng)實時掃描工件位置與形變,動態(tài)補償路徑偏差。尤其適用于來料定位誤差較大的場景。

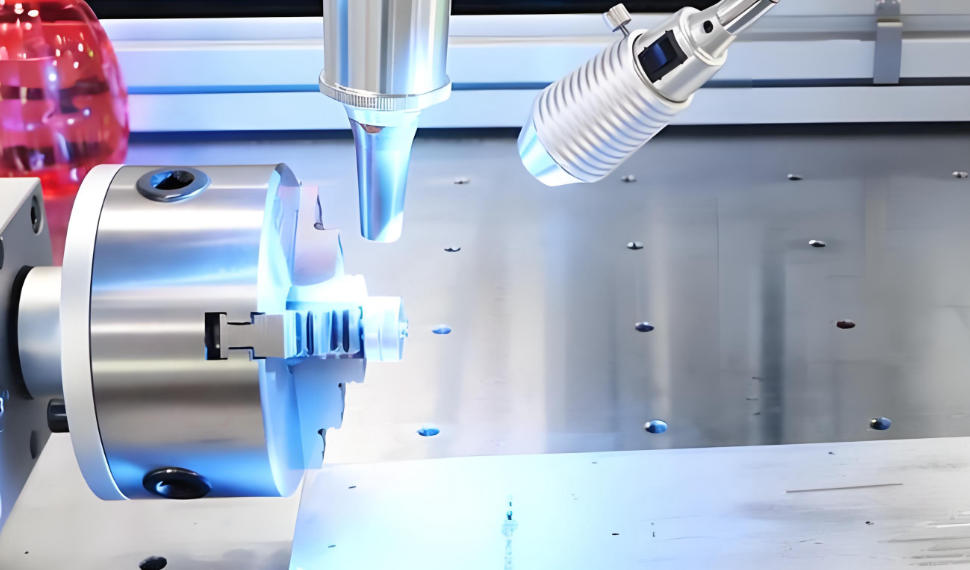

自動調(diào)焦與姿態(tài)調(diào)整

部分高端機型集成電動Z軸或擺動焊接頭,可在運動中實時調(diào)節(jié)焦距和光束傾角,確保激光始終垂直作用于曲面,維持穩(wěn)定能量密度。

復(fù)合運動控制

機器人本體六軸聯(lián)動配合外部變位機(如雙軸L型架),實現(xiàn)工件翻轉(zhuǎn)與焊槍協(xié)同,將復(fù)雜空間焊縫轉(zhuǎn)化為近似平面軌跡,簡化工藝難度。

過程監(jiān)控閉環(huán)

搭載同軸攝像頭或熔池傳感器,實時判斷焊接狀態(tài)。一旦檢測到異常(如飛濺突增、熔寬變窄),可觸發(fā)報警或自動暫停,避免批量不良。

激光焊接機器人選擇建議

采購激光焊接機器人時,應(yīng)重點驗證:

是否支持主流3D視覺品牌(如LMI、Keyence)的接口;

軌跡重復(fù)定位精度是否≤±0.05mm;

擺動焊接功能是否可編程頻率、幅度及圖形(8字形、圓形等);

系統(tǒng)是否具備防碰撞和奇異點規(guī)避能力,保障長時間運行安全。

激光焊接機器人處理曲面焊接的能力,不取決于“能不能動”,而在于“動得準(zhǔn)不準(zhǔn)、控得穩(wěn)不穩(wěn)”。企業(yè)應(yīng)結(jié)合自身產(chǎn)品特征,在規(guī)劃階段就引入工藝驗證,選擇真正具備三維適應(yīng)能力的解決方案,才能實現(xiàn)高效、可靠的自動化焊接。

掃一掃添加微信

掃一掃添加微信