激光焊接機器人為什么能實現高效精準智能生產?

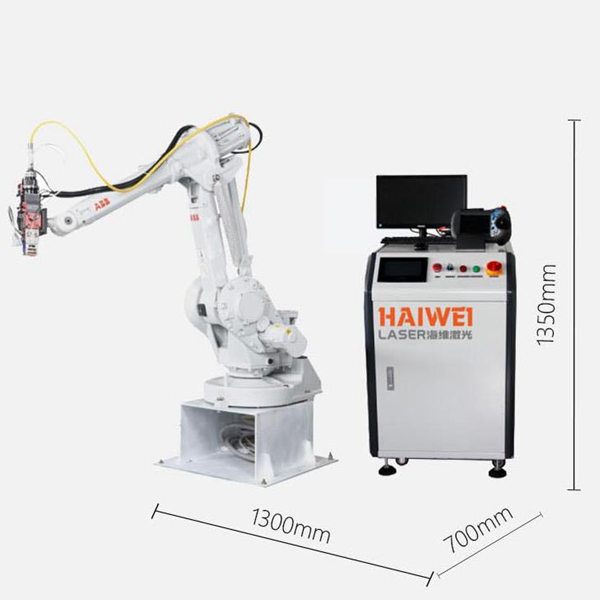

在動力電池、汽車零部件和3C電子等對焊接質量要求嚴苛的領域,激光焊接機器人正逐步成為產線標配。其價值不僅體現在“自動化替代人工”,更在于通過系統集成與數據閉環,實現真正意義上的高效、精準與智能化生產。

高效:從節拍優化到連續運行

激光焊接機器人采用高響應伺服系統與光纖激光器組合,單點焊接時間可控制在0.5秒以內。配合自動上下料、多工位協同,整線節拍顯著優于人工操作。更重要的是,設備支持7×24小時連續運行,只要配套冷卻與除塵系統到位,有效作業時間遠高于傳統焊接方式。

精準:硬件與軟件協同保障一致性

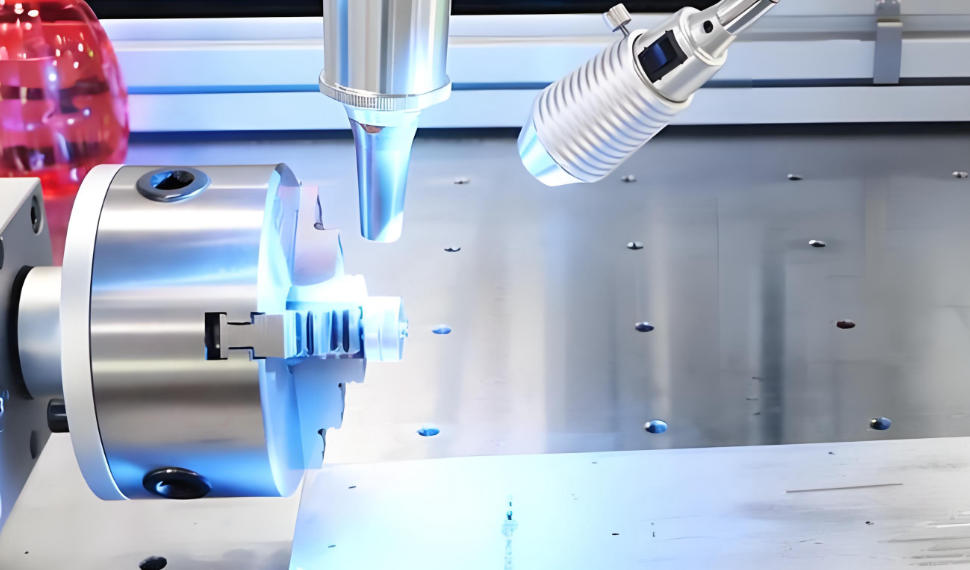

精度來源于多個環節的協同:

機器人本體重復定位精度達±0.02mm;

同軸視覺系統可在焊接前識別焊縫位置,自動補償裝配公差;

激光功率閉環控制確保每道焊縫能量穩定,波動小于±2%。

這些能力使激光焊接機器人在焊接0.3mm薄壁銅件或異形鋁結構時,仍能保持熔深一致、無虛焊、少飛濺,大幅降低返工率。

智能:數據驅動工藝優化

現代激光焊接機器人已不僅是執行單元,更是數據節點。典型智能功能包括:

實時采集熔池圖像、激光功率、送絲速度等參數;

異常自動報警(如保護鏡污染、焦點偏移);

焊接數據與MES系統對接,實現每件產品可追溯;

基于歷史數據優化工藝窗口,例如自動調整擺動頻率以減少氣孔。

這種“感知—分析—反饋”機制,讓焊接過程從經驗依賴轉向數據決策。

許多制造企業面臨招工難、良率波動大、工藝難復制等問題。激光焊接機器人通過標準化參數、減少人為干預,有效緩解這些壓力。尤其在多型號混線生產場景中,只需切換程序即可快速換型,適應柔性制造需求。

激光焊接機器人的高效、精準與智能,并非來自單一技術突破,而是機械、光學、控制與軟件深度融合的結果。對于追求高質量、高效率、可追溯生產的制造企業而言,它已成為提升核心競爭力的重要工具。采購前做好工藝驗證與系統規劃,才能真正讓設備發揮更大的價值。

掃一掃添加微信

掃一掃添加微信