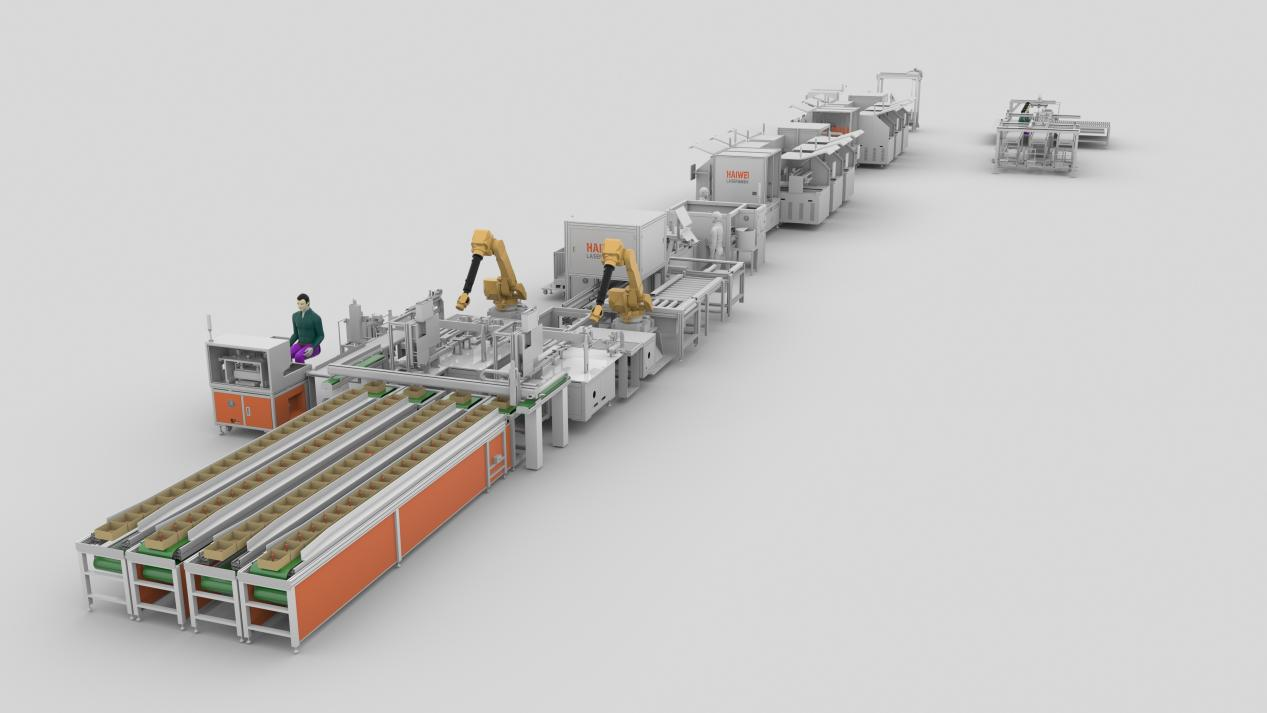

電池pack生產線流程

在新能源產業快速發展的背景下,越來越多企業計劃建設或升級電池pack生產線。然而,不少用戶對完整工藝流程缺乏系統認知,導致設備選型偏差、產線節拍不匹配或良率不達標。接下來從實際工程角度,給大家梳理標準電池pack生產線的核心流程,并指出各環節的技術要點。

1. 電芯分選與配組

這是保障電池包一致性的基礎。通過測試電芯的開路電壓、內阻和容量,將參數相近的電芯歸為一組。高精度分選設備應具備±0.5mV電壓檢測能力和自動分檔功能,避免人工干預引入誤差。

2. 電芯上料與堆疊/排列

根據模組結構(如CTP、刀片式或傳統模組),電芯需按設定間距排列。自動化上料系統應兼容不同尺寸電芯,并配備視覺定位,確保堆疊精度控制在±0.2mm以內,防止后續焊接錯位。

3. 匯流排(busbar)安裝與激光焊接

此環節直接影響導電性能與安全性。銅鋁材質的busbar需采用專用激光焊接機,配合光束擺動技術抑制飛濺。焊接后應進行拉力抽檢或在線監測熔深,避免虛焊。這是電池pack生產線中最關鍵的質量控制點之一。

4. 絕緣與電氣測試

包括絕緣電阻測試(IR)、耐壓測試(Hi-pot)和極性檢查。測試不合格的模組必須自動剔除,防止流入下道工序。建議集成測試數據上傳功能,實現單包質量追溯。

5. 電池箱體裝配與密封

模組裝入托盤或箱體后,需固定并連接冷卻系統(如液冷板)。若采用鋁合金箱體,部分廠商會使用激光密封焊替代螺栓連接,提升防護等級(IP67)和結構強度。

6. BMS通訊與最終檢測

完成BMS接線后,進行充放電激活、通訊協議驗證和整包性能測試。合格品打碼入庫,全流程數據同步至MES系統。

電池pack生產線選擇建議

在規劃電池pack生產線時,應優先考慮模塊化設計,便于未來擴容;同時關注設備間的通訊兼容性(如支持Profinet或EtherCAT),避免信息孤島。不要只看單機速度,而要評估整線OEE(設備綜合效率)。

真正高效的電池pack生產線,不是設備堆砌,而是工藝、質量與數據的有機協同。

對于追求高性價比與穩定運行的用戶,海維激光提供的新能源電池pack生產線已在多個頭部企業落地應用,系統集成度高、故障率低,是兼顧性能與成本的可靠選擇。

掃一掃添加微信

掃一掃添加微信