鋰電池生產線全套設備清單:從極片制造到Pack成組的設備配置解析

鋰電池生產是一條高度集成的技術鏈條,涵蓋從正負極材料混合、極片制造、電芯組裝、激活檢測到最終Pack成組的完整流程。每一環節的設備選型與配置均直接影響電池的性能、良率與成本。本文系統梳理鋰電池生產線核心設備清單,解析其功能定位與技術要點,為產線規劃提供全景式參考。

極片制造:前段工藝的基石

極片制造是鋰電池生產的核心起點,其設備配置需圍繞涂布精度、壓實均勻性與分切質量展開。涂布機作為首道關鍵設備,需實現漿料均勻涂覆,厚度公差需控制在±1.5μm以內,同時通過刮刀壓力閉環控制消除邊緣厚邊缺陷。高精度涂布機常配備雙面同步涂布功能,兼容不同面密度需求,適用于三元、磷酸鐵鋰等多種體系。輥壓機則需在高溫(80-120℃)下對極片碾壓,確保孔隙率≤30%且面密度波動≤±0.2%,其輥縫壓力閉環控制與實時厚度監測系統是避免極片斷裂的關鍵。分切機需實現極片從寬幅到窄規格的精準切割,張力控制精度需達±0.1N,避免毛刺產生,同時集成CCD視覺檢測系統剔除邊緣缺陷極片。

電芯組裝:中段工藝的精密協作

電芯組裝環節需完成疊片/卷繞、極耳焊接、封裝等核心步驟,設備配置需平衡效率與一致性。疊片機(或卷繞機)是此環節的核心設備,軟包電池多采用Z字疊片技術,需實現±0.2mm的極片對齊精度,而圓柱電池卷繞機需控制卷繞張力波動≤±5%,確保極耳間距一致性。激光焊接機用于極耳與連接片的焊接,需支持連續脈沖模式以減少熱影響區,焊縫熔深一致性誤差需≤±20μm,同時集成實時監測系統捕捉虛焊、飛濺等缺陷。封裝設備需根據電池類型適配不同工藝:鋁塑膜軟包需真空熱壓合機實現封裝強度與平整度,而圓柱鋼殼則依賴激光焊接結合氦檢設備確保密封性。

激活檢測:后段工藝的質量標尺

電芯激活與檢測設備需全面評估電池性能并剔除不良品。充放電測試儀需支持多通道并行測試,電流分辨率達±0.1μA,同時內置OCV(開路電壓)測量模塊,精度優于±1mV。X-ray檢測設備可穿透電芯觀察內部極耳焊接質量與卷繞對齊度,缺陷識別分辨率達0.1mm2。老化柜需模擬不同溫度與SOC(荷電狀態)環境,通過加速老化測試篩選潛在隱患電芯,溫濕度控制精度需達±0.5℃/±2%RH。此階段還需集成MES(制造執行系統),實時記錄電壓、容量、自放電率等參數,構建全流程數據追溯體系。

Pack成組:系統集成的終端落地

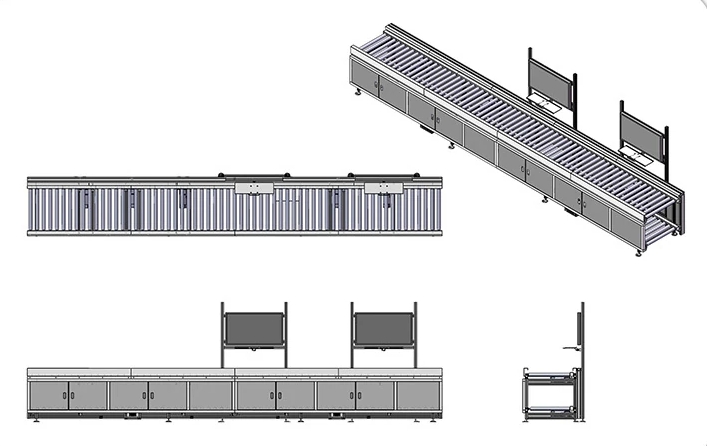

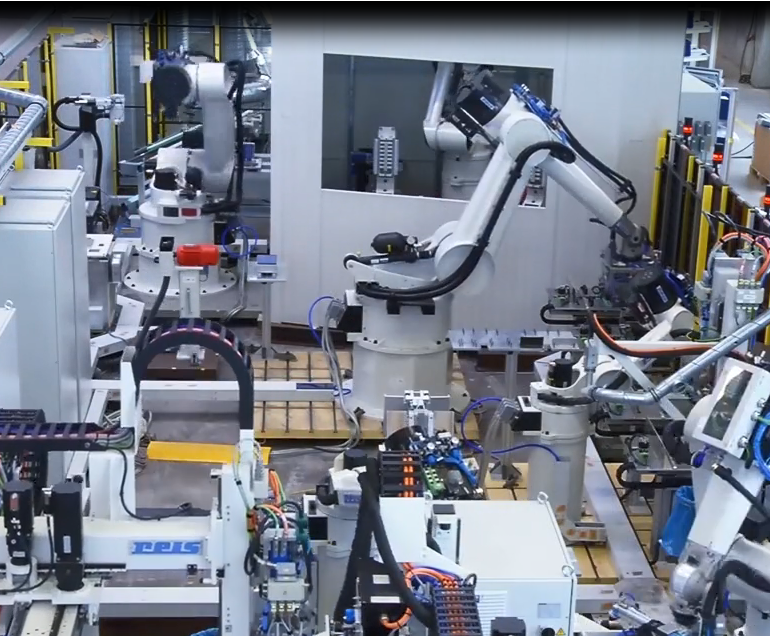

Pack成組設備需將合格電芯組裝為功能完整的電池包,其核心在于結構集成與熱管理。模組自動化裝配線需包含機器人抓取、螺栓擰緊力矩控制(精度±3%)、結構膠涂覆(厚度公差±0.1mm)等模塊,視覺定位系統引導模組與殼體精準對接。激光焊接機用于匯流排與極柱的連接,需支持多波長切換以適配不同金屬材質,焊接飛濺量需控制在≤5mg/焊點。熱管理系統封裝設備需集成液冷板壓裝、導熱膠自動涂覆及保壓固化單元,壓力控制精度達±0.5%,確保熱導率≥1.5W/(m·K)。最終,Pack終檢設備需通過充放電循環測試(容量衰減≤3%)、短路模擬及E-Mark認證測試,確保符合UL、ISO等國際標準。

智能化與綠色化:設備升級的雙重方向

當前鋰電池產線設備正加速向智能化與低碳化轉型。工業機器人重復定位精度提升至±0.02mm,結合AI視覺實現缺陷分類準確率>99.5%;數字孿生技術可模擬設備運行狀態,預測故障并優化工藝參數。綠色制造方面,干法電極工藝減少NMP溶劑使用量達90%,而余熱回收系統可降低烘箱能耗40%以上。未來,固態電池的柔性封裝需求將推動設備升級,例如開發低應力超聲焊接設備以避免固態電解質層脆性斷裂,同時模塊化產線設計支持多材料體系(如鈉離子電池)的快速切換。

鋰電池生產線設備的配置需貫穿“精度、效率、一致性”三位一體原則。從前段極片制造的納米級涂布控制,到中段電芯組裝的微米級焊接精度,再到后段Pack成組的系統級熱管理,每一環節的設備選型均需圍繞材料特性與工藝需求深度適配。隨著新能源產業向高能量密度、高安全性邁進,設備技術將持續迭代,推動鋰電池從實驗室創新走向規模化工業落地,成為全球能源轉型的核心驅動力。

掃一掃添加微信

掃一掃添加微信