電池模組Pack生產線揭秘:如何實現高精度組裝與一致性管控?

電池模組Pack生產線是鋰電池制造的核心環節,其核心目標是將分散的電芯通過高精度組裝轉化為性能一致、安全可靠的電池模組,最終集成到電池包中。在這一過程中,高精度組裝與一致性管控是兩大技術難點,直接決定了電池包的能量密度、循環壽命及安全性。從電芯分選到結構封裝,從焊接精度到數據監控,每一個環節都需要通過精密的工藝設計、自動化設備及智能算法實現系統性協同。

高精度組裝:從微米級焊接到毫米級定位

電池模組的高精度組裝始于電芯的精準匹配與定位。電芯分選階段需通過自動化設備檢測電壓、內阻、容量等參數,誤差需控制在±0.1%以內,確保同一模組內電芯的初始一致性。隨后,電芯的極耳焊接是精度要求最高的環節之一,激光焊接技術憑借其非接觸、高熱聚焦的特點,可實現微米級焊縫精度,避免因熱變形導致的極耳偏移或虛焊。例如,軟包電池的極耳焊接需同步控制激光能量分布與焊接速度,確保鋁塑膜封裝的完整性。

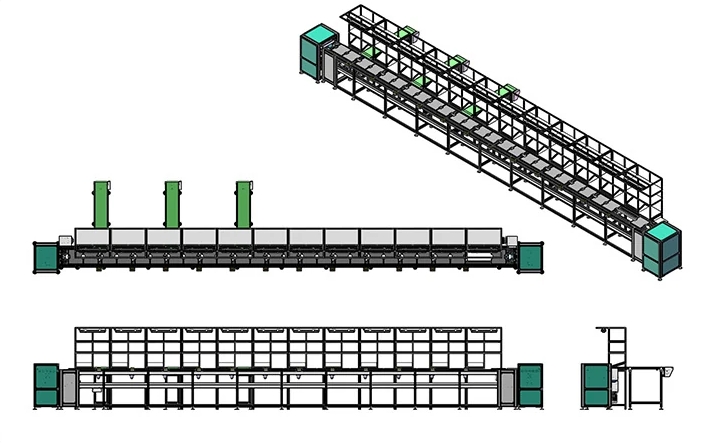

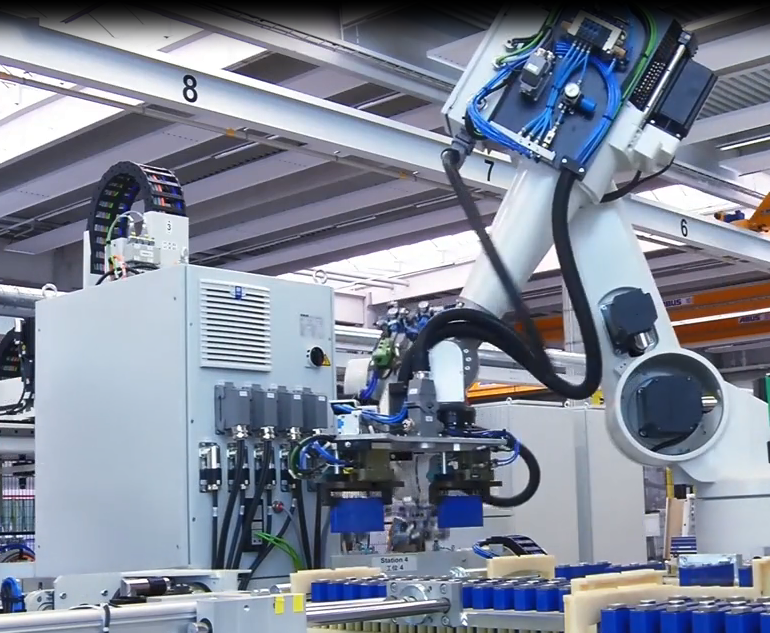

在結構集成階段,模組固定需要兼顧機械精度與電氣絕緣。自動化裝配線通過視覺定位系統(精度達±0.02mm)引導螺栓擰緊或膠水涂覆,確保電芯間距均勻,避免短路風險。同時,結構膠的涂覆量與固化壓力需實時監控,防止因膠體分布不均導致模組形變。對于圓柱電池模組,機械手的重復定位精度需達到±0.05mm,以應對成百上千顆電芯的矩陣式排列需求。

一致性管控:從參數監控到數據閉環

一致性管控貫穿模組組裝的全流程,其核心在于消除工藝波動對電芯性能的影響。電芯焊接時,實時監測焊接電流、電壓及溫度曲線,通過SPC(統計過程控制)識別異常波動,自動剔除不良焊點。模組組裝過程中,壓力傳感器與扭矩扳手需同步采集螺栓預緊力數據,確保每個連接點的受力均勻性誤差小于±5%。此外,模組內部的溫度均衡性需通過熱仿真優化,例如在液冷板流道設計中,需保證冷卻液流速差異不超過10%,避免局部溫度過高導致電芯衰減速率不一致。

數據閉環是實現一致性管控的關鍵。MES(制造執行系統)需集成從分選到封裝的每一環節參數,建立全流程數據追溯體系。例如,通過分析不同批次電芯的循環衰減數據,可逆向優化焊接參數或結構設計,形成工藝改進的閉環反饋。對于大規模生產,AI算法可動態調整設備參數,例如根據環境溫濕度變化自動補償涂膠量或焊接能量,確保工藝穩定性不受外界干擾。

工藝協同:自動化與工藝設計的深度耦合

高精度組裝與一致性管控的實現,依賴于自動化設備與工藝設計的深度融合。例如,在模組匯流排焊接中,激光焊接路徑需根據匯流排的3D結構進行參數化編程,同時結合視覺系統實時校正焊縫位置。柔性夾具的設計需兼容不同尺寸電芯的快速切換,而模塊化治具則通過標準化接口實現毫秒級換型,兼顧效率與柔性。

工藝參數的協同優化同樣關鍵。例如,電芯預緊力與結構膠固化溫度需聯動調整:若預緊力過大,可能導致膠體開裂;若固化溫度不足,則影響粘接強度。通過DOE(實驗設計)方法,可建立多參數間的數學模型,找到最優工藝窗口。此外,熱管理系統的集成需與模組結構設計同步驗證,例如通過熱成像儀檢測模組發熱均勻性,優化導熱膠涂覆位置與厚度。

未來趨勢:AI驅動的動態精度與極限管控

隨著電池能量密度提升與結構創新加速,高精度組裝與一致性管控面臨更高要求。例如,CTP(Cell to Pack)技術取消模組環節后,電芯直接集成到電池包,對電芯級定位精度提出±0.01mm級挑戰;鈉離子電池鋼殼封裝需解決不同材料熱膨脹系數差異導致的界面應力問題。工業4.0技術的深化應用,正推動產線向“自適應制造”演進:AI視覺系統可實時檢測極耳微觀形貌,動態調整焊接參數;數字孿生技術可模擬不同工況下的模組形變,提前優化工藝鏈。

與此同時,綠色制造理念催生新型管控技術。例如,干法電極工藝減少溶劑揮發帶來的工藝波動,而無線BMS技術則通過消除線束降低接觸電阻不一致風險。未來,固態電池的柔性封裝需求將進一步推動高精度組裝技術革新,例如開發低應力超聲焊接工藝,避免固態電解質層脆性斷裂。

電池模組Pack生產線的高精度組裝與一致性管控,是機械精度、電氣性能與數據智能的綜合較量。從微米級焊接到全域數據閉環,每一個技術細節都指向一個目標:在規模化生產中實現“毫米級誤差可控,百萬級數據一致”。隨著新能源產業向高能量密度、高安全性邁進,模組Pack產線的技術突破將持續推動鋰電池性能邊界的拓展,成為能源革新中不可或缺的基石。

掃一掃添加微信

掃一掃添加微信