激光焊接機:為什么焊接過程監控至關重要

在現代制造中,激光焊接機已廣泛應用于汽車、電池、醫療器械等領域,對焊接質量的要求日益嚴格。許多用戶在采購設備時關注激光功率、焊接速度等參數,卻容易忽視焊接過程監控系統的配置。實際上,實時監控不僅是質量保障的關鍵環節,更是實現穩定量產的必要手段。

一、傳統方式的局限性

過去,焊接質量主要依賴焊后抽檢或人工目視判斷。這種方式存在明顯滯后性,一旦發現問題,往往已產生批量不良品。尤其在自動化產線中,缺乏實時反饋的激光焊接機難以及時發現偏焊、虛焊、氣孔或熔深不足等問題,導致返工成本上升。

二、過程監控的核心功能

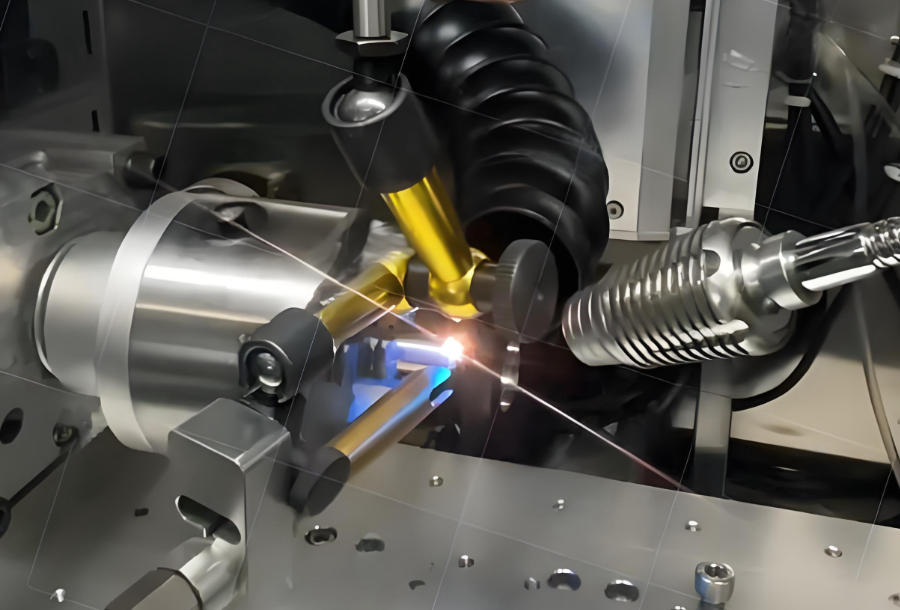

先進的激光焊接機可集成多種在線監控技術,常見包括:

熔池監測:通過同軸視覺或紅外傳感器觀察熔池形態,判斷熔融狀態是否穩定;

等離子體檢測:捕捉焊接過程中產生的等離子體亮度變化,識別穿透狀態;

焊縫跟蹤:利用激光掃描或視覺定位,自動補償工件裝配偏差;

聲學或振動傳感:檢測異常信號,輔助判斷焊接缺陷。

這些功能幫助操作人員在焊接過程中即時發現問題,而非事后補救。

三、提升工藝一致性的有效手段

材料表面狀態、夾具磨損、環境波動等因素都會影響焊接結果。配備監控系統的激光焊接機能夠記錄每一道焊縫的工藝數據,形成可追溯的質量檔案。對于需要通過ISO/TS 16949等質量體系認證的企業,這類數據支持成為必要條件。

四、降低對操作人員經驗的依賴

在沒有監控系統的設備上,焊接質量很大程度依賴操作員的經驗和判斷。而集成監控后,系統可自動報警或停機,減少人為誤判。新員工經過簡單培訓即可快速上手,提升團隊整體效率。

五、投資回報體現在長期運行中

雖然加裝監控模塊會增加初期投入,但其帶來的質量穩定性、廢品率下降和售后風險降低,往往在短期內即可收回成本。特別是在高附加值產品生產中,一次批量事故的損失遠超監控系統的費用。

綜上所述,焊接過程監控不是附加功能,而是現代激光焊接機實現高質量、高可靠性生產的標準配置。用戶應將其作為核心評估項,納入采購決策。

掃一掃添加微信

掃一掃添加微信