激光加工設備的激光輸出模式對焊接效果有何影響?

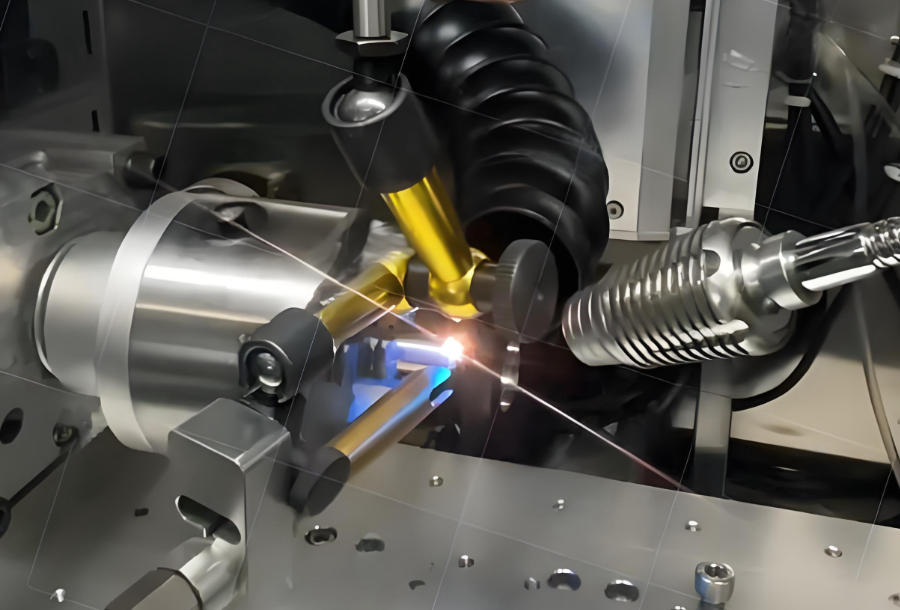

在選購激光加工設備時,很多用戶關注功率、品牌或自動化程度,卻容易忽略一個關鍵因素:激光輸出模式。實際上,不同的輸出模式直接影響熔池穩定性、焊縫成形、熱輸入控制,進而決定最終焊接質量。理解這一點,有助于企業更精準地匹配設備與工藝需求。

連續輸出 vs 脈沖輸出:適用場景不同

最常見的兩種激光輸出模式是連續波(CW)和脈沖波(Pulsed)。連續輸出模式適合高速、深熔焊接,如汽車結構件或厚板拼接,能提供穩定能量輸入,形成均勻焊縫。而脈沖輸出模式則通過控制單脈沖能量、頻率和占空比,在低平均功率下實現高峰值功率,適用于薄板、精密零件或熱敏感材料(如銅、鋁合金),有效減少燒穿和變形風險。

例如,在動力電池極耳焊接中,采用脈沖模式可精準控制熔深,避免損傷隔膜;而在船舶或工程機械的厚板焊接中,連續模式則更具效率優勢。

模式切換能力:提升設備柔性

高端激光加工設備已支持連續與脈沖模式的動態切換,甚至在同一焊縫中分段使用不同模式。這種靈活性對多品種、小批量生產尤為重要。比如,先用脈沖模式起焊以穩定引弧,再切換至連續模式完成主體焊接,最后用低頻脈沖收尾,減少收弧凹坑。

此外,部分光纖激光器還提供“準連續”(QCW)或調制波形輸出,進一步細化熱輸入管理。這類功能雖不常被宣傳,但在解決特定工藝難題(如異種金屬焊接)時非常實用。

用戶該如何選擇?

采購激光加工設備前,建議明確自身產品的材料類型、厚度范圍、接頭形式及質量要求。若主要處理0.1–1mm薄板或高反材料,優先考慮具備精細脈沖調節能力的設備;若以中厚板為主,則連續輸出的穩定性更為關鍵。同時,確認設備是否開放參數接口,便于后期工藝優化。

值得注意的是,輸出模式的效果還受光束質量(BPP)、聚焦系統和送絲/保護氣配置影響。單一參數不能決定成敗,需整體評估。

激光輸出模式是影響焊接效果的關鍵因素之一,但它并不是單獨起作用的。在實際應用中,它需要和材料特性、工件結構、輔助系統等協同配合。對于打算采購激光加工設備的企業來說,與其追求高功率或新概念,不如先搞清楚自己的產品到底適合哪種輸出模式。穩妥的做法,是在選型階段帶著產品進行工藝驗證,通過實焊效果來判斷設備是否真正匹配生產需求。這樣不僅能避免投資浪費,也能為后續穩定量產打下基礎。

掃一掃添加微信

掃一掃添加微信