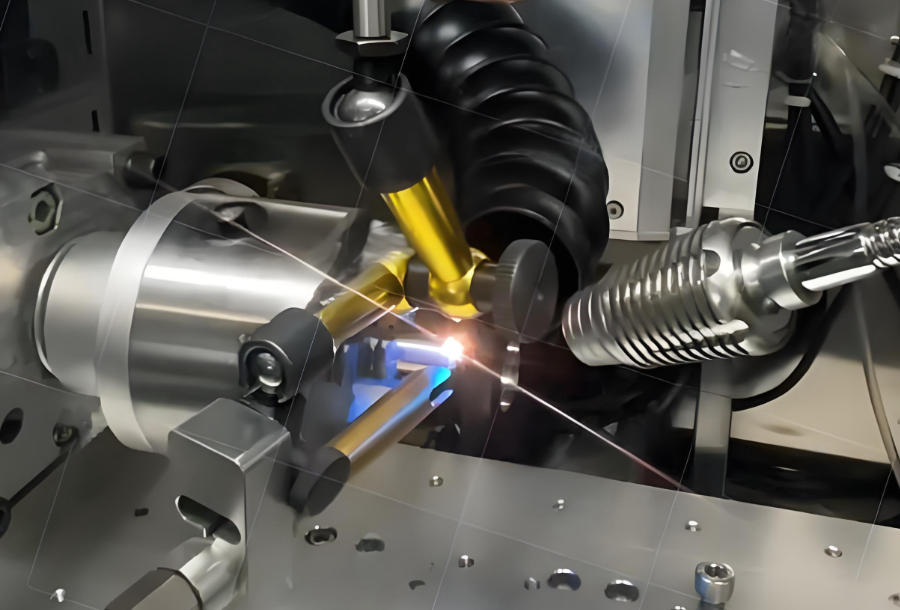

激光設備:焊接過程可自動化焊縫跟蹤與糾偏

在實際生產中,工件裝配間隙不均、夾具定位偏差或熱變形等問題,常常導致焊縫位置偏移。傳統激光焊接若缺乏實時感知能力,極易出現未熔合、咬邊甚至漏焊等缺陷。而具備自動化焊縫跟蹤與糾偏功能的激光設備,正成為提升焊接一致性和良品率的關鍵解決方案。

為什么需要焊縫跟蹤?

很多用戶在引入激光設備初期,往往假設“只要編程路徑準確,焊接就可靠”。但現實是,鈑金件折彎公差、鑄件表面起伏、人工裝夾誤差等因素,都會讓實際焊縫與預設軌跡產生毫米級甚至更大的偏差。激光束聚焦光斑通常只有0.2–0.6mm,微小偏移就可能導致能量偏離接頭中心,嚴重影響熔深和成形質量。

主流跟蹤技術及其適用性

目前主流的焊縫跟蹤方案包括電弧跟蹤、激光視覺(結構光)和同軸視覺三種。其中,激光視覺系統因非接觸、響應快、精度高,已成為激光設備集成的首選。它通過投射激光線并用高速相機捕捉焊縫輪廓,實時計算中心位置,反饋給運動控制系統進行路徑補償。

例如,在新能源電池箱體焊接中,側板與底板的搭接間隙常有±0.5mm波動。配備激光視覺跟蹤的激光設備可在焊接過程中每10–20ms更新一次焊縫坐標,動態調整機器人軌跡,確保激光始終對準接頭中心,避免虛焊。

更進一步,部分高端系統還支持“預測性糾偏”——不僅修正當前位置偏差,還能根據前方焊縫走向提前調整姿態,特別適用于曲面或變坡口焊接。

用戶如何判斷是否需要此功能?

如果您的產品存在以下情況,建議優先考慮帶焊縫跟蹤的激光設備:

工件為鑄造、鈑金或焊接總成件,尺寸一致性有限;

焊縫長度超過100mm,累積誤差明顯;

質量要求高,不允許返修(如醫療、儲能、軌道交通領域);

產線追求“無人干預”連續運行。

需要注意的是,跟蹤系統的效果不僅取決于傳感器本身,還與機器人響應速度、控制算法延遲、標定精度密切相關。因此,在選型時應要求供應商提供實際工況下的跟蹤測試視頻或樣件,并確認軟件是否支持參數自定義和數據記錄。

焊縫跟蹤與糾偏功能并不是為了追求技術先進而堆砌的配置,而是解決實際生產中工件偏差問題的有效手段。對于大多數使用激光設備的企業來說,只要產品存在裝配公差或批量一致性挑戰,這項功能就能帶來實實在在的質量提升和效率保障。在選型時,不妨把是否具備可靠、易用的跟蹤系統作為重要考量點,并通過真實工件打樣來驗證效果。這樣,才能讓自動化焊接真正落地,而不是停留在理想化的程序軌跡上。

掃一掃添加微信

掃一掃添加微信