激光焊接機器人:通過優化焊接工藝減少熱應力

在高精度制造領域,熱應力是影響焊接質量與結構穩定性的關鍵因素。傳統焊接方式因熱輸入集中、冷卻速率不可控,容易導致工件變形、殘余應力集中,甚至產生裂紋。而激光焊接機器人憑借其高可控性與智能化工藝調節能力,正成為解決這一問題的有效方案。

熱應力從何而來?

熱應力主要源于焊接過程中局部快速加熱與不均勻冷卻。金屬材料受熱膨脹后,在冷卻階段若收縮受限,就會在焊縫及熱影響區形成內應力。這種應力不僅影響尺寸精度,還可能降低疲勞壽命,尤其在薄板、異種金屬或復雜結構件中更為顯著。

激光焊接機器人的工藝優勢

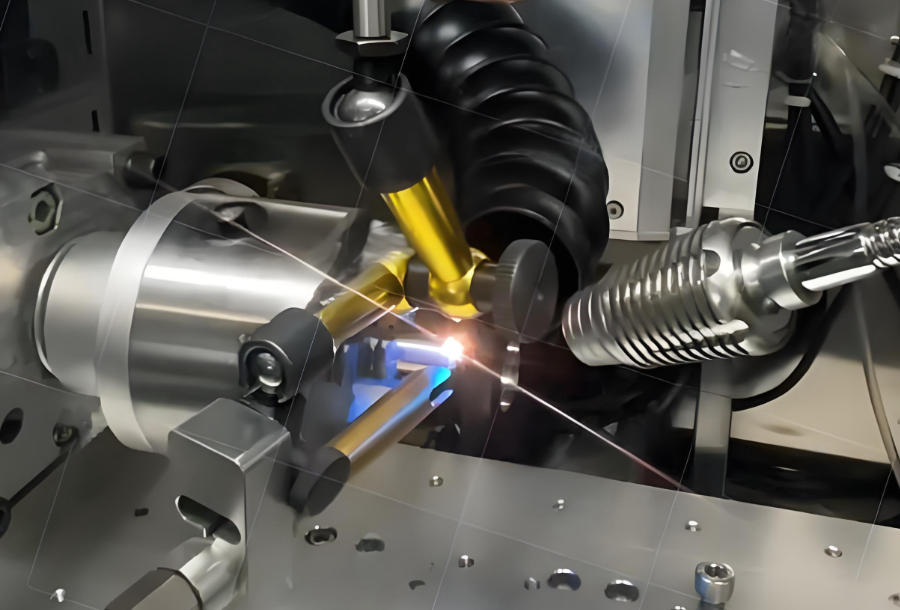

激光焊接機器人通過精確控制激光功率、焊接速度、離焦量、光斑形態等參數,實現對熱輸入的精細化管理。例如,在焊接薄壁不銹鋼或鋁合金時,系統可采用“低功率+高速度”策略,減少單位面積熱積累;對于厚板,則可通過擺動焊接(wobble welding)技術擴大熔池寬度,使熱量分布更均勻,從而降低峰值溫度梯度。

此外,現代激光焊接機器人普遍集成實時監測與閉環反饋系統。通過同軸視覺或紅外測溫模塊,設備能動態調整工藝參數,確保焊接過程始終處于更好的熱力學狀態。這種自適應能力大幅提升了工藝穩定性,有效抑制熱應力的累積。

工藝優化如何落地?

實際應用中,減少熱應力并非僅靠設備硬件,更依賴于系統化的工藝開發。專業的激光設備供應商通常會結合客戶的具體材料、接頭形式和生產節拍,進行DOE(實驗設計)驗證,確定合適的參數窗口。例如,在新能源電池托盤焊接中,通過分段功率調制與預熱/緩冷策略,可將整體變形量控制在0.1mm以內,避免后續校形工序。

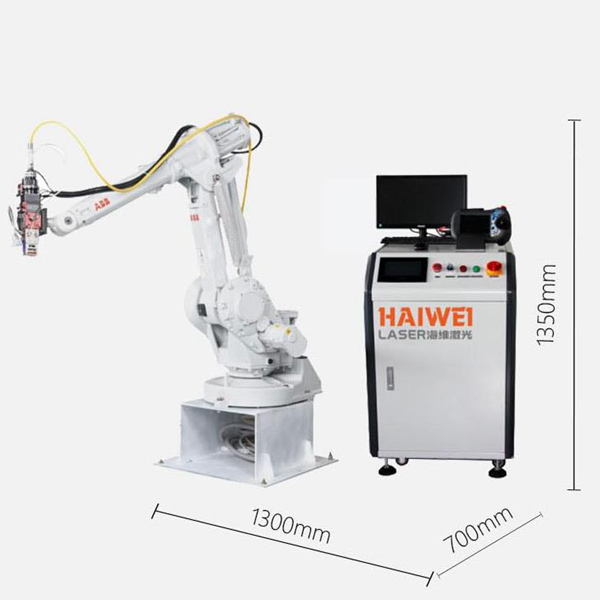

激光焊接機器人之所以能有效減少熱應力,并不是靠單一硬件優勢,而是通過整套可調控、可重復、可優化的焊接工藝體系來實現的。對于正在考慮采購設備的企業來說,真正值得看重的,是設備能否在您的具體應用場景中穩定輸出低應力、高質量的焊縫。建議大家選擇設備時,多關注激光設備供應商是否具備扎實的工藝開發能力和實際案例經驗,而不僅僅是參數表上的指標。這樣,才能讓自動化投入真正轉化為生產效益和產品競爭力。

掃一掃添加微信

掃一掃添加微信