物聯網連接后,激光焊接機可以實現哪些功能,對生產管理有什么幫助?

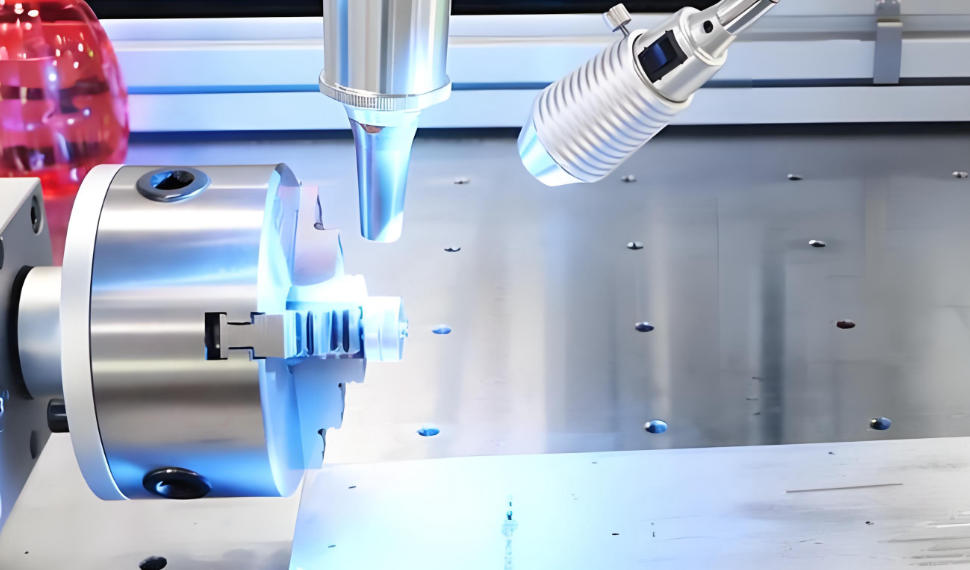

隨著智能制造的推進,越來越多企業開始關注設備的數字化能力。一臺普通的激光焊接機,在接入物聯網(IoT)后,其價值不再局限于完成焊接動作,而是成為生產管理中的數據節點,為效率提升和質量控制提供有力支持。

實時狀態監控,掌握設備運行情況

通過物聯網連接,管理人員可通過電腦或手機查看多臺激光焊接機的實時狀態:是否正在運行、當前焊接中、處于待機還是發生故障。這種可視化監控減少了巡檢工作量,能第一時間發現異常停機,避免因設備空轉或故障未處理而影響交期。

工藝參數記錄,實現質量可追溯

每一條焊縫的參數,如激光功率、焊接速度、保護氣流量、焦距等,都可以被自動采集并存儲。當后續產品出現質量問題時,可調取對應工件的焊接數據,快速定位是否為工藝偏差導致。這對汽車零部件、醫療器械等對質量追溯有嚴格要求的行業尤為重要。

預防性維護提醒,降低突發故障風險

激光焊接機在運行過程中會產生大量運行數據,如激光器工作時長、冷卻系統負載、光學鏡片溫度等。系統可根據設定閾值,提前預警保養需求,例如提示“激光器累計工作已達980小時,建議進行光學檢查”。這有助于避免因突發故障導致的長時間停機。

生產數據分析,優化管理決策

物聯網系統可統計每臺設備的日均工作時長、有效焊接時間、故障頻次、良品率等指標。管理者可通過這些數據評估設備利用率,發現產線瓶頸,合理安排生產計劃和人員配置。例如,某臺激光焊接機長期處于低負荷狀態,可能意味著工序分配不均,需重新排程。

遠程診斷與技術支持

當設備出現報警時,廠商技術人員可通過授權訪問系統,查看故障代碼和歷史數據,快速判斷問題原因,指導現場人員處理。這減少了等待技術人員到場的時間,尤其對異地客戶意義重大。

物聯網連接不是簡單的“設備上網”,而是讓激光焊接機從孤立的加工單元轉變為智能生產體系的一部分。對于計劃采購設備的用戶,建議將物聯網功能作為重要考量項,選擇支持標準通信協議、數據開放性好、系統穩定的機型,為后續數字化升級打下基礎。

掃一掃添加微信

掃一掃添加微信