激光焊接機能否實現多工位加工?

在電池、電子、汽車零部件等制造領域,提升單位設備的產出效率是產線優化的核心目標之一。許多企業發現,傳統單工位焊接模式下,激光焊接機等待上下料的時間占比較高,導致整體節拍受限。為突破這一瓶頸,越來越多的生產現場開始采用支持多工位加工的激光焊接方案。

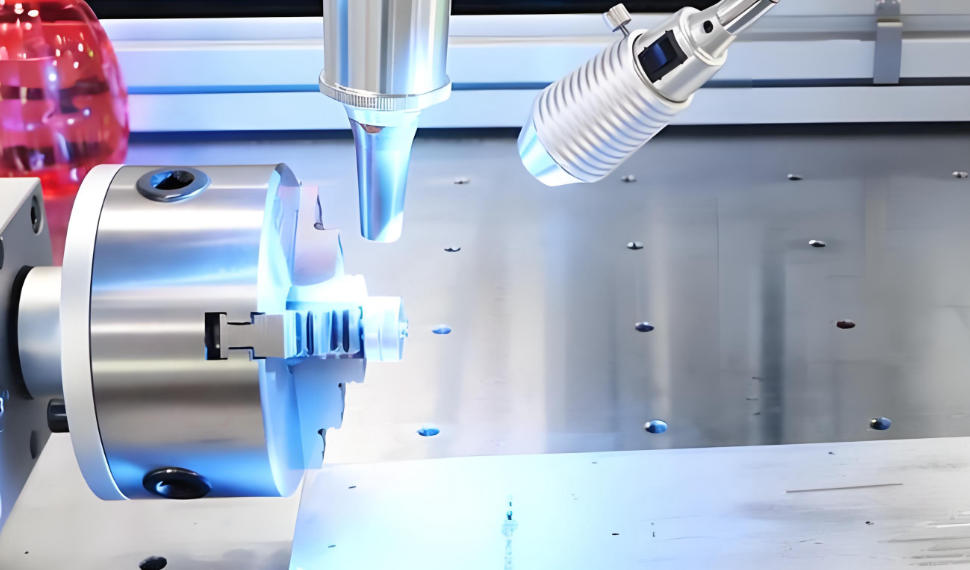

事實上,激光焊接機完全具備多工位加工的能力,但其實現方式并非簡單增加夾具,而是依賴于系統級的集成設計。通過合理的機械布局、光學配置和控制邏輯,一臺激光焊接機可以在不停機的情況下,高效服務于多個工位,顯著提升設備利用率和生產節拍。

兩種主流多工位實現方式

雙工位激光焊接機(最常見)

采用旋轉臺、直線切換平臺或雙工作臺設計,兩個工位交替工作。當A工位焊接時,B工位可進行人工或自動上下料,完成后通過平臺移動或旋轉實現快速切換。這種方式結構成熟、調試簡便,適用于中等節拍的批量生產,廣泛應用于電池極耳轉接片、電機端蓋、傳感器外殼等工件的焊接。

4路能量分光激光焊接機(高效批量方案)

通過光學分光器將主激光束分成四路,分別傳輸至不同焊接頭,每路能量可獨立調節。系統可支持同步焊接或分時操作。例如,在動力電池模組焊接中,4路激光可同時完成多個工位的極耳連接,大幅提升單位時間內的焊接點數。該方案適合高節拍、同類型工件的大批量生產,尤其適用于自動化程度高的產線。

多工位加工的實際價值

提高設備稼動率,減少空載等待

降低單件焊接成本,優化投資回報

減少設備占地面積,提升空間利用率

支持與自動化上下料、視覺定位等系統無縫集成

選型建議

對于產品換型頻繁、批量適中的場景,雙工位方案更具靈活性;對于追求極致效率的大規模生產,4路能量分光更具優勢。需注意的是,分光后各通道的激光功率會相應下降,應確保每路能量仍能滿足焊接工藝要求。

激光焊接機能否實現多工位加工,關鍵在于系統配置而非單一設備性能。通過雙工位切換或4路能量分光等技術,企業可以在不大幅增加設備投入的前提下,顯著提升生產效率。合理選擇多工位方案,是優化產線節拍、實現精益制造的有效路徑。

掃一掃添加微信

掃一掃添加微信