光纖激光焊接機的穩(wěn)定性怎么樣?

在智能制造浪潮中,光纖激光焊接機憑借其高精度、高效率的特點,已成為汽車制造、航空航天、消費電子等領(lǐng)域的核心設(shè)備。然而,關(guān)于其穩(wěn)定性的爭議始終存在:光纖激光焊接機能否在復雜工業(yè)場景中保持長期穩(wěn)定運行?今天讓我們一起從技術(shù)原理,從硬件配置、工藝控制、應用案例三個維度來看看它是否穩(wěn)定。

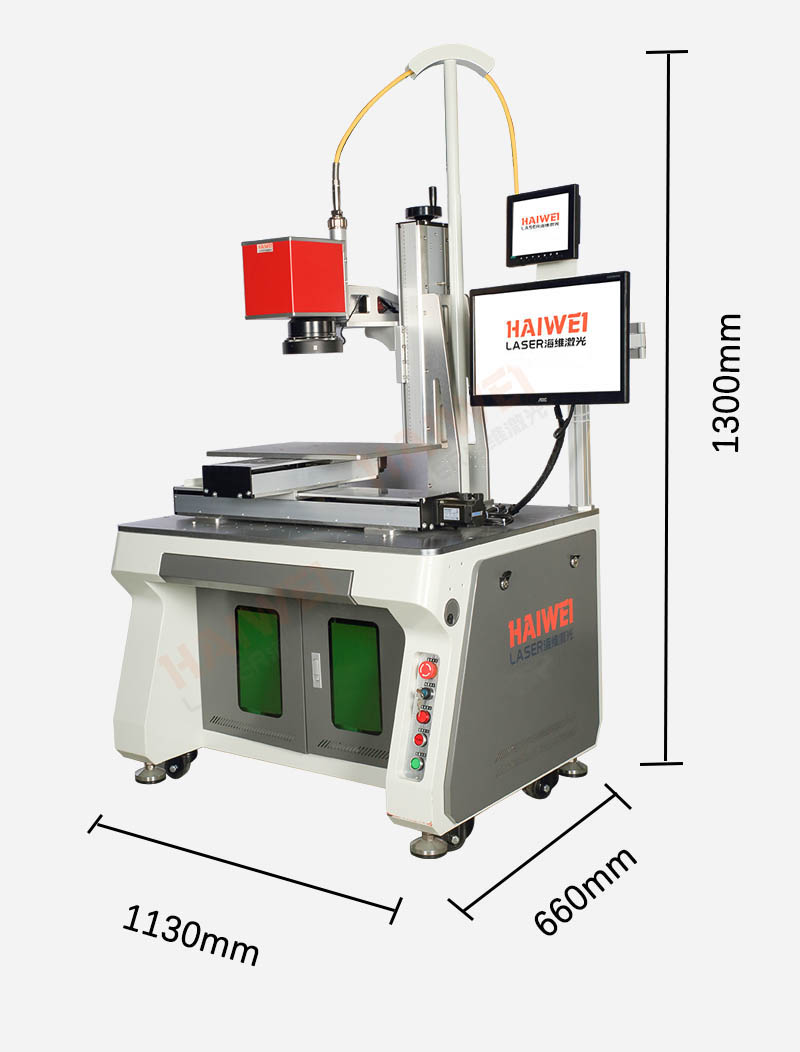

一、光纖激光焊接機的硬件配置

光纖激光焊接機的穩(wěn)定性首先取決于核心部件的性能。進口高功率光纖激光器是關(guān)鍵,其光束質(zhì)量(M2值)直接影響能量集中度。

運動控制系統(tǒng)的精度同樣重要。直線電機驅(qū)動的工作臺重復定位精度可達±0.01mm,相比傳統(tǒng)絲桿傳動設(shè)備誤差減少80%。在航空發(fā)動機葉片焊接中,這種精度確保了0.1mm級焊縫的連續(xù)性,滿足航空航天材料對缺陷率的嚴苛要求。

二、光纖激光焊接機的工藝控制

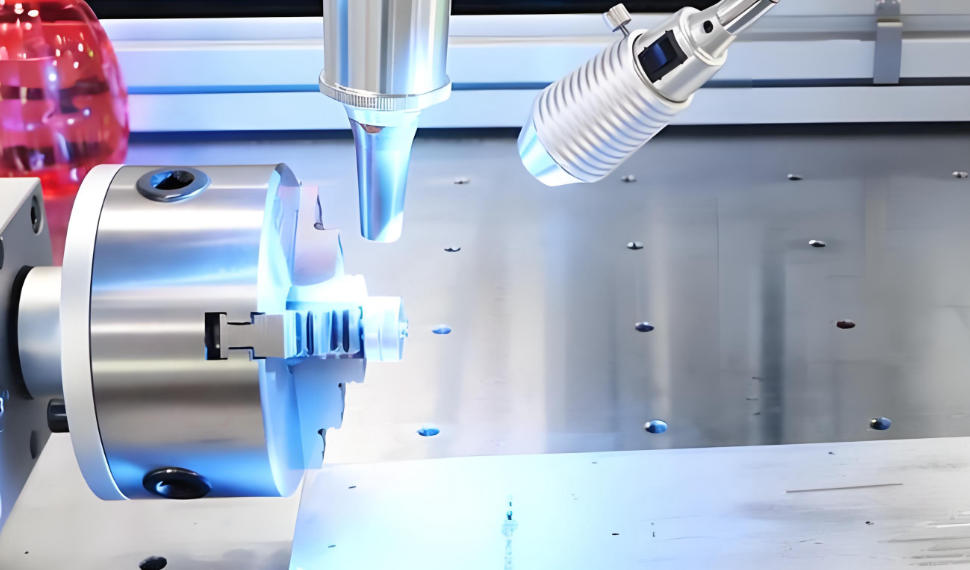

光纖激光焊接機的穩(wěn)定性并非靜態(tài)指標,而是通過智能調(diào)節(jié)系統(tǒng)實現(xiàn)的動態(tài)平衡。以鋁合金與不銹鋼的異種材料焊接為例,設(shè)備需根據(jù)材料反射率自動調(diào)整脈沖波形和頻率:鋁合金反射率高,需采用高峰值功率、短脈寬參數(shù);不銹鋼導熱性好,則需降低功率密度、延長作用時間。某汽車零件廠的實踐表明,這種自適應控制使密封件焊接強度測試合格率達99.8%,遠超傳統(tǒng)焊接工藝。

實時監(jiān)控技術(shù)進一步強化了穩(wěn)定性。同軸視覺系統(tǒng)可捕捉焊縫熔池的微小變化,當檢測到飛濺或孔洞時,系統(tǒng)立即暫停并調(diào)整參數(shù)。在3C產(chǎn)品電路板焊接中,該技術(shù)將周邊元件燙傷率從3%降至0.2%,解決了傳統(tǒng)方法難以精準控溫的痛點。

三、光纖激光焊接機的行業(yè)驗證

光纖激光焊接機的穩(wěn)定性已在多個領(lǐng)域得到驗證:

汽車制造:某車企采用光纖激光焊接后,車身焊接變形量從0.5mm降至0.1mm,裝配效率提升40%;

消費電子:手機攝像頭模組焊接中,設(shè)備通過參數(shù)庫調(diào)用功能,將試錯時間從2小時縮短至10分鐘,產(chǎn)能提升3倍;

醫(yī)療行業(yè):心臟支架焊接要求焊縫寬度≤0.05mm,光纖激光焊接機通過0.02mm級光斑控制,實現(xiàn)高質(zhì)量生產(chǎn)。

光纖激光焊接機的穩(wěn)定性并非單一因素決定,而是硬件、軟件、工藝協(xié)同的結(jié)果。對于企業(yè)而言,選擇設(shè)備時應重點關(guān)注三點:激光器品牌與光束質(zhì)量、運動控制系統(tǒng)精度、智能調(diào)節(jié)功能完整性。結(jié)合行業(yè)案例,進口核心部件+直線電機驅(qū)動+實時監(jiān)控系統(tǒng)的配置,可確保設(shè)備在3-5年內(nèi)保持穩(wěn)定運行。在智能制造轉(zhuǎn)型中,光纖激光焊接機正以“穩(wěn)定壓倒一切”的優(yōu)勢,成為高端制造的標配工具。

掃一掃添加微信

掃一掃添加微信