激光焊接機器人的設備穩定性怎么樣?

在評估是否引入激光焊接機器人時,用戶最關心的往往不是峰值性能,而是長期運行中能否保持一致的焊接質量與較低的故障率。設備穩定性直接關系到產線停機時間、維護成本和產品良率,尤其在動力電池、汽車零部件等連續生產場景中,其重要性不言而喻。

穩定性由哪些因素決定?

1. 核心部件選型

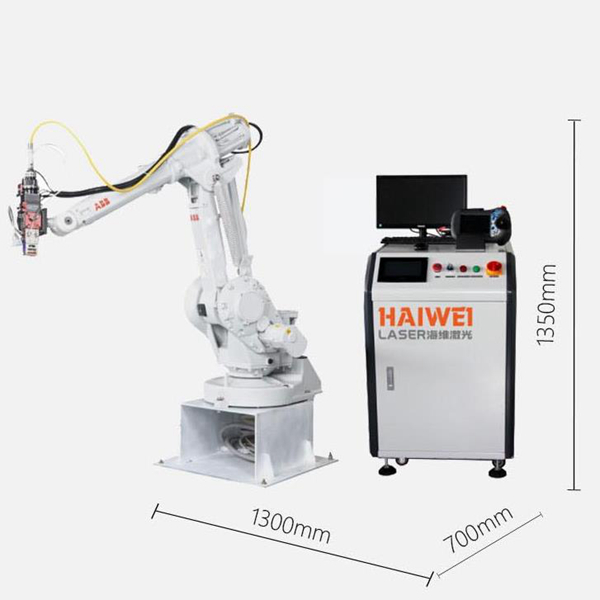

機器人本體、激光器、焊接頭是三大關鍵。主流品牌六軸機器人(如ABB、KUKA、埃斯頓)重復定位精度通常在±0.02–0.06mm,長期使用后漂移小;光纖激光器若采用工業級泵源和全密封光路,可在8000小時以上維持功率波動<3%;而焊接頭若具備防塵、防濺射設計,可減少光學元件污染導致的焦點偏移。

2. 系統集成水平

穩定性不僅看單個部件,更取決于集成質量。例如,激光器與機器人之間的通信是否采用硬接線+總線雙冗余?冷卻系統是否獨立于車間空調,避免環境溫度波動影響激光輸出?這些細節決定了設備在高溫、粉塵等實際工況下的表現。

3. 軟件與控制邏輯

優秀的激光焊接機器人系統會內置異常處理機制:如檢測到保護鏡溫度異常升高,自動暫停焊接并報警;或在伺服過載時記錄位置而非直接停機,便于快速恢復。缺乏此類邏輯的系統,小問題易演變為長時間停機。

實際運行中的典型問題

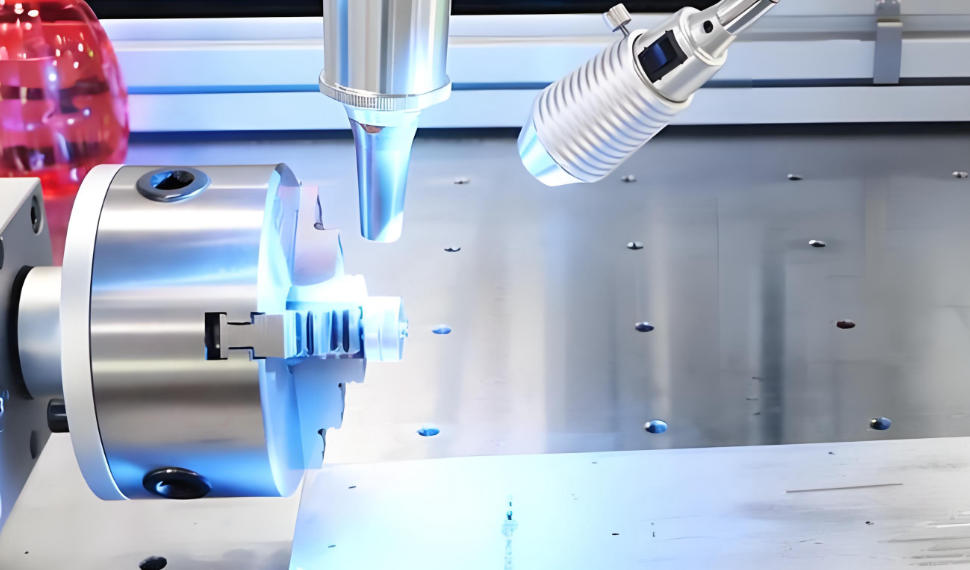

光學污染:焊接飛濺附著在保護鏡上,導致能量衰減。解決方案包括加裝同軸吹氣、定期自動清潔提醒;

電纜疲勞:機器人連續運動導致激光光纖或信號線破損。應選用高柔性拖鏈電纜,并預留足夠彎曲半徑;

參數漂移:長時間運行后,因溫升導致實際功率偏離設定值。閉環功率監測可有效規避此風險。

激光焊接機器人的穩定性并非“買來就有”,而是硬件選型、系統集成與工藝適配共同作用的結果。對于追求高可用性的制造企業,與其關注設備標稱參數,不如聚焦其在真實生產環境中的長期表現。選擇有成熟行業案例、開放維護接口、支持本地化服務的供應商,才是保障穩定運行的關鍵。

掃一掃添加微信

掃一掃添加微信