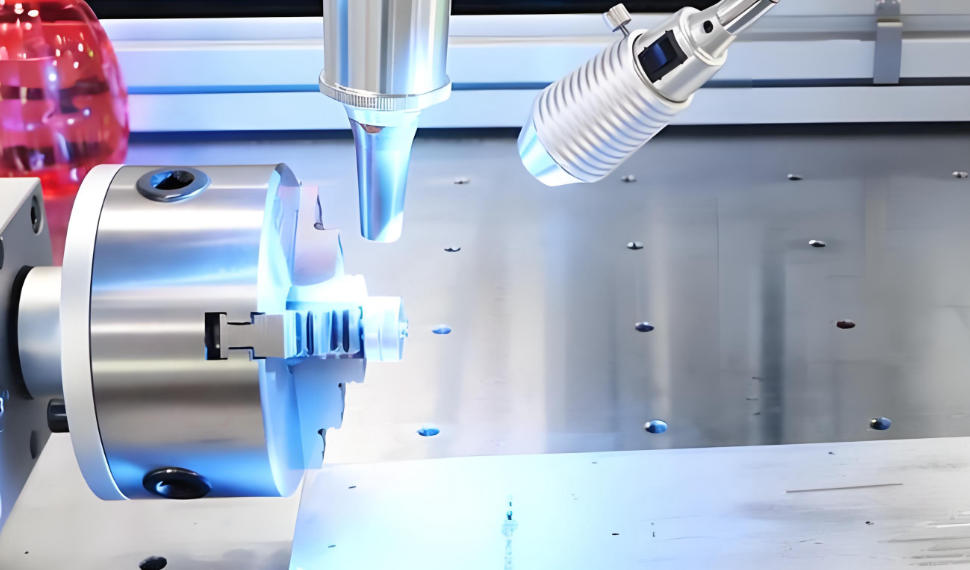

連續光纖激光焊接機:利用傳感器技術提高焊接質量的穩定性

在實際生產中,不少用戶發現,即使是同一臺連續光纖激光焊接機,在批量焊接過程中仍可能出現熔深不均、氣孔或飛濺等問題。這些問題往往并非設備硬件故障所致,而是因為焊接過程缺乏對實時狀態的監測與反饋。材料表面狀態的微小差異、裝配間隙的變化,甚至環境溫度波動,都可能影響能量耦合效果。要真正提升焊接質量的穩定性,僅依靠預設參數已難以滿足高一致性要求,必須借助傳感器技術,實現對焊接過程的動態感知與閉環控制。

為什么開環控制難以滿足高質量需求?

傳統連續光纖激光焊接機多采用預設功率、速度和焦距進行焊接,屬于開環控制。一旦來料厚度公差超差、表面氧化程度不一,或夾具輕微松動,就可能導致熔深不足、焊穿或飛濺增多。這些問題在抽檢中不易發現,卻可能在后期使用中引發失效。

關鍵傳感器技術及其作用

現代高端連續光纖激光焊接機正逐步集成多種傳感器,形成多層次監控體系:

同軸視覺系統(CCD/CMOS):實時捕捉焊縫位置與熔池形態,自動糾偏軌跡,尤其適用于存在±0.2mm裝配誤差的工件;

光電二極管或光譜傳感器:監測焊接過程中產生的等離子體強度或熔池輻射,間接反映能量耦合狀態。若信號異常,可判定為未熔合或氣孔風險;

紅外測溫模塊:非接觸測量焊縫區域溫度分布,避免局部過熱導致材料退火或變形;

聲發射或振動傳感器(較少見但有效):通過捕捉焊接過程中的聲學特征,識別裂紋萌生或飛濺事件。

這些數據經由控制系統實時分析,可在毫秒級內微調激光功率或運動速度,實現動態補償。

傳感器技術的引入,讓連續光纖激光焊接機不再只是按固定程序運行的加工設備,而是具備一定的智能焊接系統。對于追求穩定質量和低返修率的生產企業來說,在選擇激光設備時應關注設備是否真正將傳感器數據與控制系統打通,能否根據實際焊接狀態做出有效調整。一套設計合理、集成度高的傳感方案,能幫助企業在不更換硬件的前提下,顯著提升焊接過程的一致性和可靠性。

掃一掃添加微信

掃一掃添加微信