激光焊接機在動力鋰電池模組焊接中的難點和解決方案

隨著新能源汽車行業的蓬勃發展,動力鋰電池模組的需求日益增長。鋰電池激光焊接機作為鋰電池模組焊接的重要設備,雖然優勢顯著,但在實際應用中也面臨一些難題。對于打算購買激光自動焊接設備用于鋰電池模組焊接的用戶,一定要了解這些難點及解決方案,便于做最終的決策。

難點一:材料焊接性差異大

鋰電池模組涉及多種材料,如銅、鋁及其合金。銅的高導熱性使得焊接時熱量易散失,難以形成良好焊縫;而鋁表面易形成氧化膜,影響焊接質量。不同材料的熱膨脹系數也不一樣,焊接后易產生應力集中,導致焊縫開裂。

解決方案

采用合適的激光焊接工藝參數組合,針對銅材料,提高激光功率、增加脈沖寬度,以補償熱量散失;對于鋁材料,先進行表面處理去除氧化膜,再選用合適的填充材料,改善潤濕性。同時,在焊接過程中利用溫度反饋控制系統,實時調節激光能量,減少熱影響區,降低應力集中風險。

難點二:焊縫質量要求高

動力鋰電池模組的焊接質量直接關系到電池的性能和安全性。焊縫需具備高密封性,防止電解液泄漏;還要有足夠的強度,以承受電池充放電過程中的振動和機械應力。微小的焊接缺陷,如氣孔、裂紋,都可能引發嚴重問題。

解決方案

選用高穩定性的鋰電池激光焊接機,確保激光輸出的能量穩定。引入先進的焊縫檢測技術,如激光視覺檢測系統,在焊接過程中實時監測焊縫成型情況,一旦發現缺陷,立即調整焊接參數或停止焊接進行修復。同時,優化焊接路徑規劃,采用多層多道焊接工藝,提高焊縫的致密性和強度。

難點三:自動化集成難度大

鋰電池模組生產規模大,對自動化程度要求高。激光焊接機要與其他自動化設備,如電芯上料機構、模組組裝設備等協同工作,實現高效、精準的焊接過程,這對系統集成提出了挑戰。

解決方案

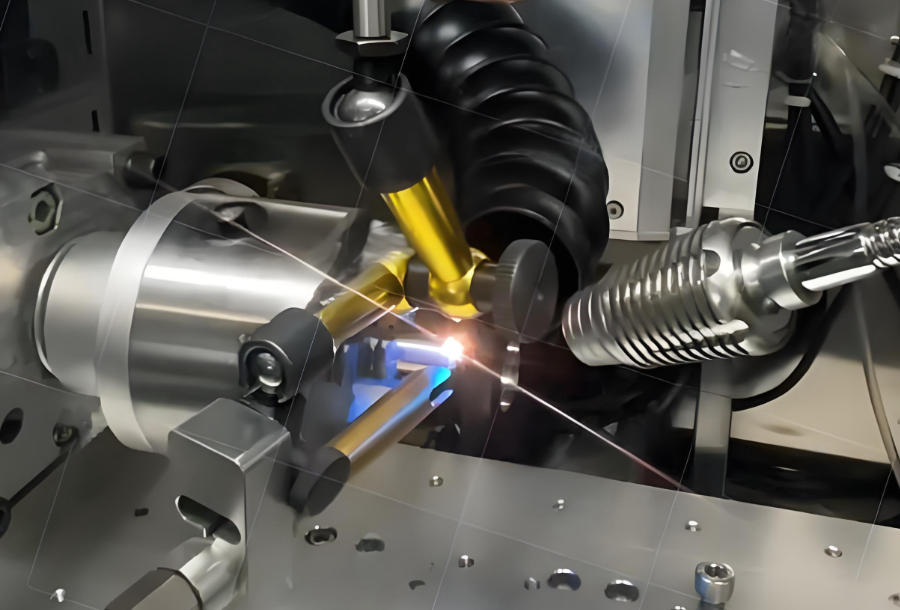

選擇具有開放通信接口的鋰電池激光焊接機,便于與其他設備進行數據交互。采用工業機器人搭載激光焊接頭,通過編程實現靈活的焊接軌跡控制,同時利用傳感器實現設備間的實時聯動和精準定位。構建智能化的生產管理系統,對整個焊接過程進行監控和調度,提高生產效率和質量穩定性。

總之,盡管鋰電池激光焊接機在動力鋰電池模組焊接中存在一些難點,但通過合理的解決方案,能夠滿足生產需求,提升焊接質量和效率。對于準備購買激光設備的企業,充分了解這些內容,有助于做出更合理的選擇,在鋰電池模組生產領域取得更好的發展。

掃一掃添加微信

掃一掃添加微信